直接接合後の破面観察

| 内容 | 超高真空中常温接合後の破面 |

| 特徴 | 接合表面を清浄化後、室温で荷重印加のみで固層状態で直接接合が可能。さらに、短時間約10秒間の荷重印加で接合可能。 |

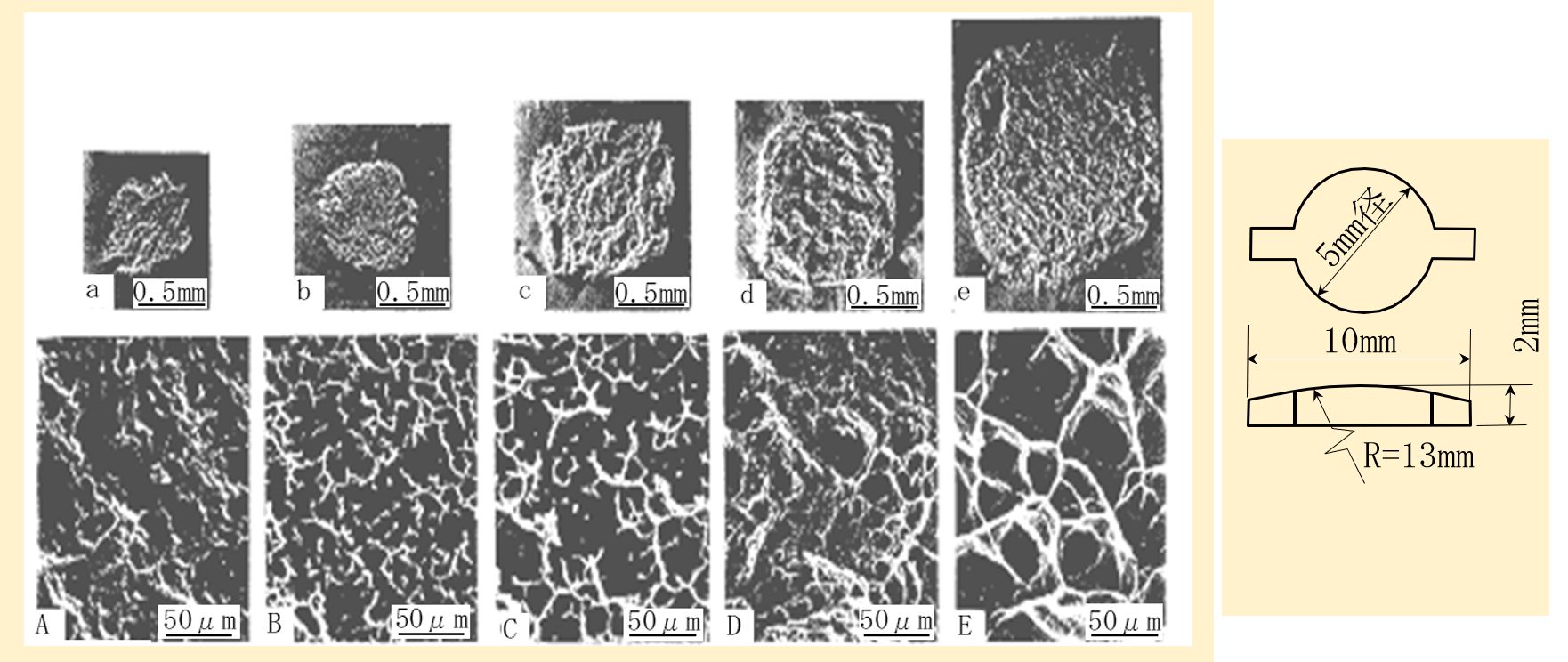

下図はAl単結晶同士(面方位(001)面の半球面/面方位(001)面の平面)の固層直接接合後の破面を示す。これらの破面は、Al破面特有の延性破壊に見られる特徴的な繊維状(Dimple)破面を示している。そして、少ない荷重(6N)でも確りと直接接合している。

| 図の説明;超高真空中常温接合において、Al単結晶(001)面同士の接合時の印加荷重と接合後の破面を示す(一方の試料形状は平面、他方の試料形状は半球面(右図))。ここで、A、B、C、D、Eは、それぞれ a、b、c、d、e の中心部の拡大図。 印加荷重;a:6N、b:10N、c:20N、d:30N、e:50N である。(尚、本実験結果から。) |

| 右図の半球面状試験片は無ひずみ加工機で切り出し、半球面成形研磨、平滑バフ研磨、電解研磨及び熱処理を経ており、且つECP(Electron Channeling Pattern)で表面層の単結晶の確認を経ている。 |

直接接合後の接合強度

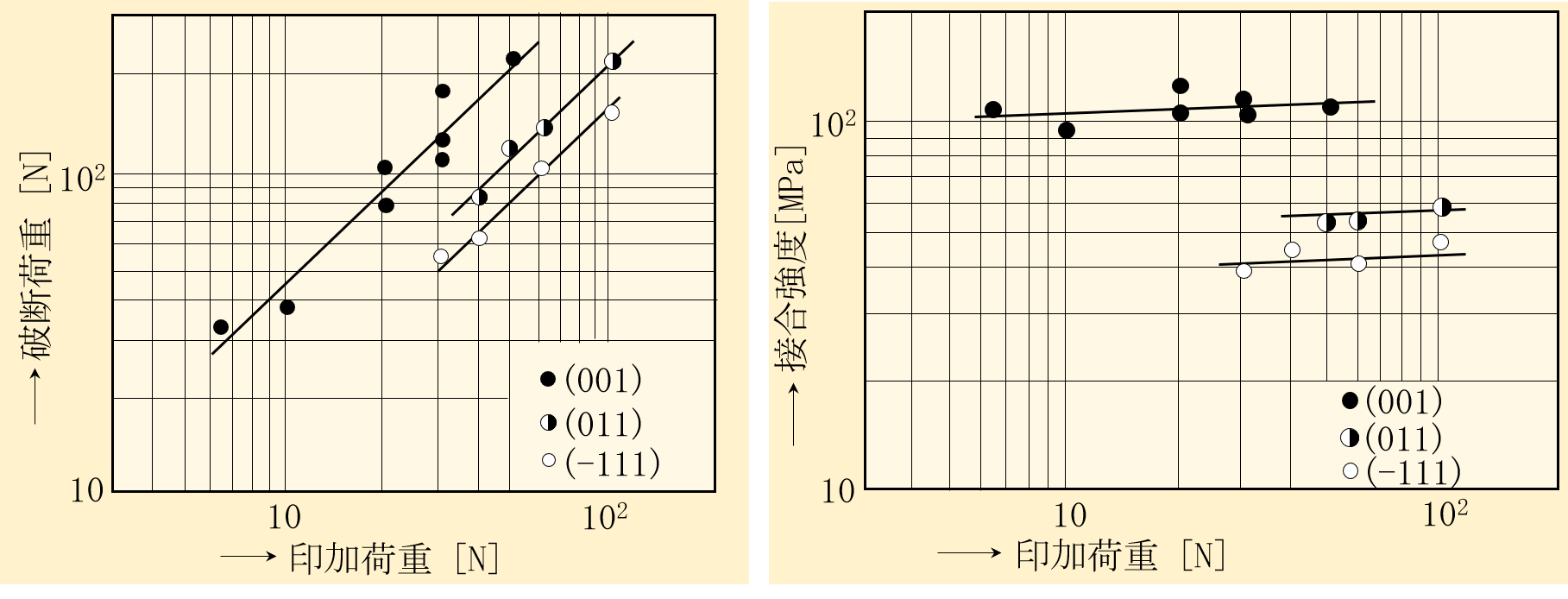

| 内容 | この直接接合強度はAl単結晶低指数面同士の場合、(001)面同士で最も大きく、(-111)面同士で最も小さい。そして、この(001)面同士の接合強度はAlバルク材料の破断応力(公称応力)約130MPaに相当する場合もある(下図参照)。 |

| 特徴 | 直接接合時の印加荷重の増加に従って接合後の破断荷重は増加する。一方、この接合後の接合強度(破断荷重から換算)は、それぞれの面方位間で異なる。同一面方位の接合の場合、この接合強度(応力)は何れも一定の値を示す。 |

下図で超高真空中で接合表面を清浄化後、室温で固層直接接合した試料の接合時の印加荷重ー接合後の破断荷重、及び接合時の印加荷重ー接合強度(応力)を示す。何れのAl単結晶低指数面においても、破断荷重は印加荷重の増加に従って増加する。そして、この接合強度は、約6N~約100Nの範囲において(001)面同士で最も大きく、(-111)面同士で最も小さい。接合強度(応力)は、何れの低指数面においても印加荷重に依存なく、ほぼ一定の値をとる。これらの中で、(001)面同士の接合強度(応力)は最も大きく、100MPa~130MPaである。Alのバルク材料の破断強度(公称応力)に相当する。

| 図の説明;超高真空中常温接合において、Al単結晶各低指数面の接合後の破断荷重と印加荷重の関係、及び印加荷重と接合後の接合強度(接合応力)の関係を示す。(尚、本実験結果から。) |

直接接合(Al単結晶/Cu多結晶)後の接合断面

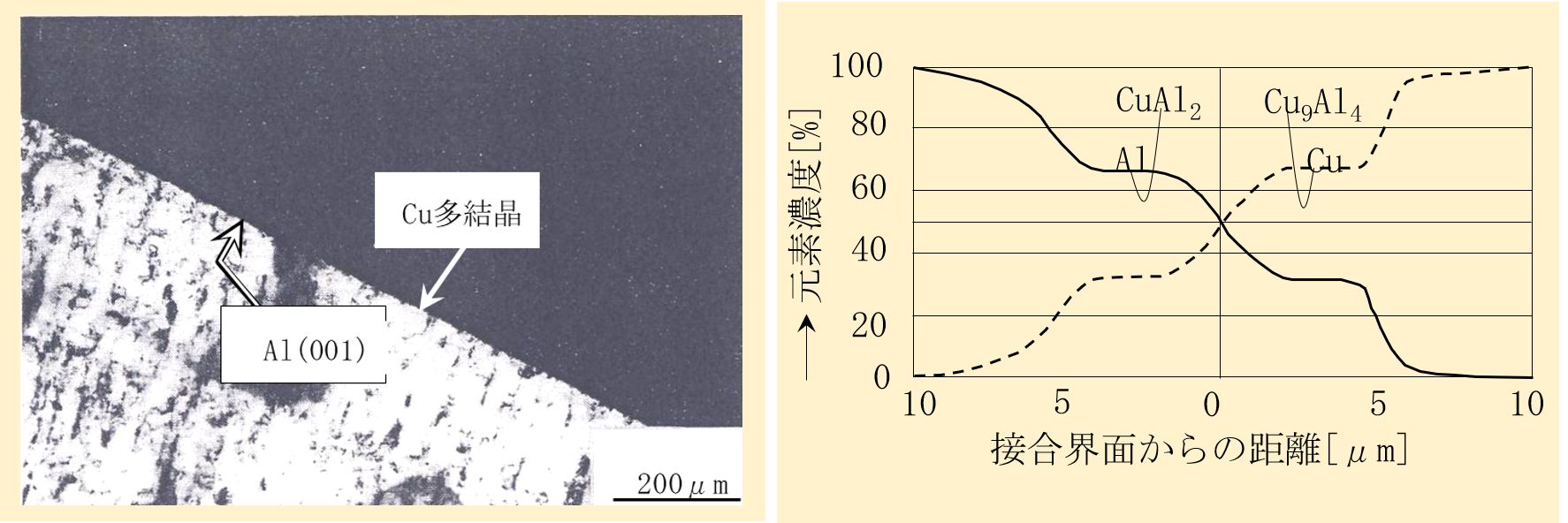

| 内容 | 超高真空中で接合表面を清浄化後、常温(室温)で、荷重を印加のみで、異種材料間の直接接合が可能になる。ここでは、Al単結晶/Cu多結晶の直接接合後の接合断面の透過電子顕微鏡像を示す(下図)。さらに、上記同様に接合した接合試料を熱処理(400℃、5時間)した時、接合界面において相互原子拡散により、CuAl2及びCu9Al4の金属間化合物が生じる(下図)。 |

| 特徴 | 融点(Alの融点:660℃、Cuの融点:1083℃)の大きく異なる金属間においても、固層直接接合が可能である。このため、融点の異なる微小材料間の接合が、固層で可能である。 |

下図は、Al単結晶/Cu多結晶の超高真空中常温接合後ミクロトームで作成した薄片化試料の透過電子顕微鏡像を示す。この像において、接合界面に拡散層は生じていない。しかし、上記接合後の接合試料を熱処理(400℃、5時間)した試料のEPMA測定から、この接合界面で原子相互拡散によって二種類の金属間化合物(CuAl2及びCu9Al4)が生成される。上記接合による接合界面で固層直接接合が生じている、と考えられる。

| 図の説明;超高真空中常温接合において、単結晶Al(001)面と多結晶Cuの接合後の接合断面の透過電子顕微鏡写真(拡散層は生じていない)。(尚、本実験結果から。) |

| 右図は上記接合後の接合体を熱処理(400℃ x 5時間、真空中)後の接合界面の元素濃度(by EPMA)プロファイルを示す。(尚、本実験結果から。) |

Al単結晶の超高真空中常温接合における新生面発現モデル

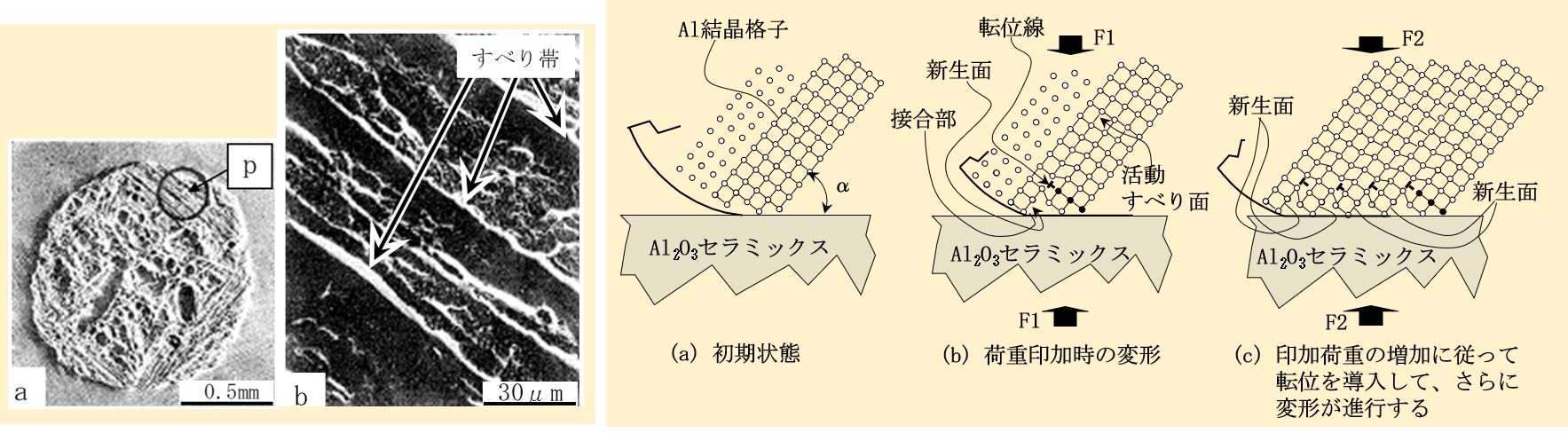

| 内容 | 超高真空中で接合表面を清浄化後、常温(室温)で、荷重を印加のみで、異種材料間の直接接合が可能になる。Al単結晶/Al単結晶の直接接合後の破面で、接合痕はすべり帯上で顕著に生じている。 |

| 特徴 | Al単結晶の変形は、Schmid factor の最も大きいすべり系で生ずる。上記の荷重印加の増加に従ってAl単結晶の異方性変形は進行し、そして活動すべり系のすべり面上を移動する転位は、接合界面に到達する。この時、接合界面のすべり面は原子間距離レベルの破壊(下図)を生ずる。すなわち、新生面が創出する。 |

Al単結晶を用いた超高真空中常温接合において、接合破面のすべり帯上に接合痕跡が多数みられる。このすべり帯は、印加荷重による塑性変形過程で結晶内部の転位が接合界面に到達時点で生ずる。そして、同時に転位が表面を破壊して結晶格子の長さ(Burgers vector)だけすべり面上を移動する。この転位が接合界面に抜け出た瞬間にすべり面上の結晶は、Burgers vectorの長さだけ表面から抜け出し、同時に新生面が創出(発現)される。このような結晶の塑性変形は、活動すべり系で生ずるため、すべり方向に依存した結晶回転を伴って生ずる。 この結晶回転によって、荷重印加の状態で、結晶表面は微小距離だけ接合界面を摺動する。(上記塑性変形によって多数の転位が表面に到達し、表面に抜け出た時、これらをすべり帯と呼ぶ。)

| 図の説明;Al単結晶(001)面の超高真空中常温接合後の破面。接合条件;接合時の印加荷重30N、作用時間10秒。ここで、aは破面、bはP部の拡大写真。(尚、本実験結果から。) |

| 右図は、Al単結晶常温接合において荷重印加によって新生面が発現(創出)する時、接合界面における単結晶の変形挙動を示す。 |

セラミックスと金属の常温直接接合

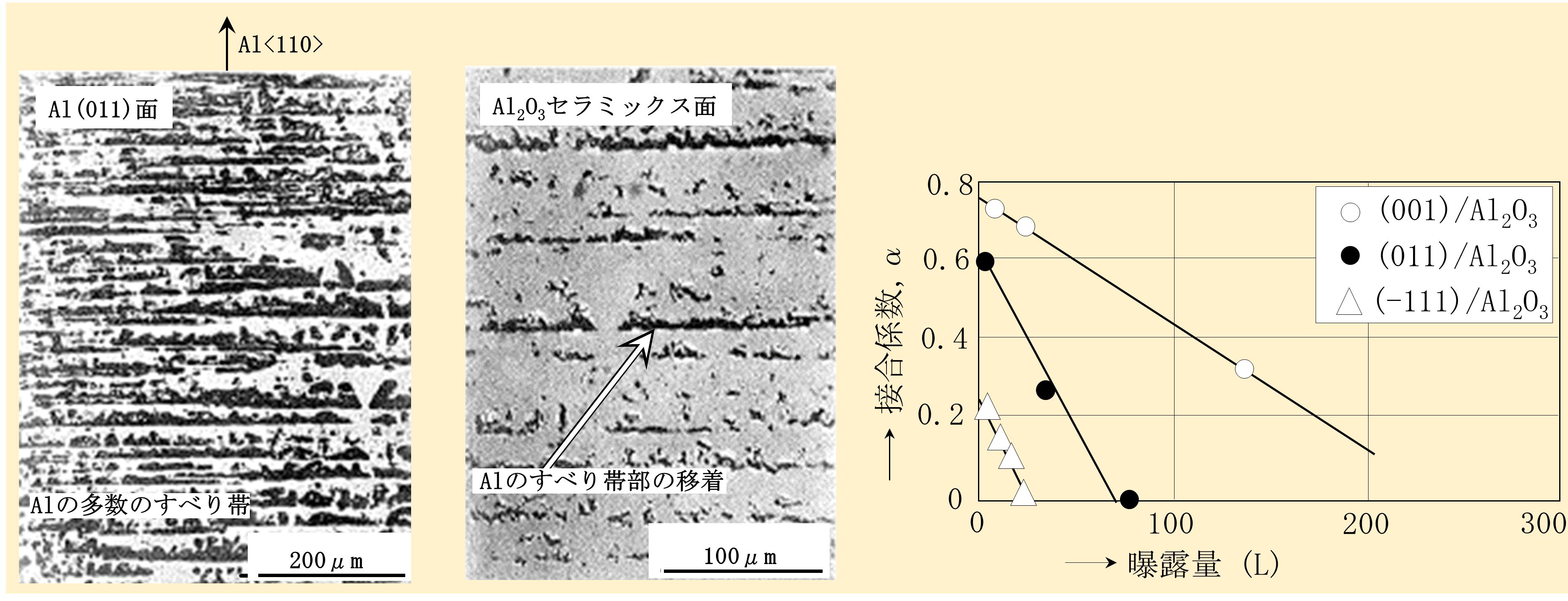

| 内容 | 高融点高硬度のアルミナ(Al2O3)セラミックスとAl単結晶低指数面の常温直接接合を行い、この直接接合後の破面観察、及び接合係数(破断荷重/印加荷重)の面方位依存性を調べた。 |

| 特徴 | 高融点高硬度を有するアルミナ(Al2O3)セラミックスと金属の直接接合が、約10秒間の荷重印加だけで、且つ室温で可能である。 |

常温直接接合において接合界面を調べる上で、塑性変形しないセラミックスを用いた直接接合は、接合直後の接合界面をほぼそのままの状態で保持できるため、有用である。この接合後の破面から、アルミナ(Al2O3)セラミックス接合面上にAl単結晶のすべり帯部の移着が観察される。すなわち、このすべり帯上で強固な接合が生じている、ことを示唆している。さらに、接合係数は表面曝露量4L(Langmuir)において、面方位依存性があり、(001)面で最も大きく、(-111)面で最も小さい。この実験において、この常温直接接合強度は、接合面積と表面エネルギーの比(Al単結晶の各低指数面の表面エネルギーの比(文献値))の積に一致しない。一方、この接合係数はAl単結晶(001)面/アルミナ(Al2O3)セラミックスで約0.75であり、他の低指数面に比較して大きい。

| 図の説明;超高真空中常温接合したAl(011)面とアルミナ(Al2O3)セラミックス基板の接合後の破面。この接合時の印加荷重70N、印加時間10秒。(本実験結果から。) |

| 上右図はアルミナ(Al2O3)セラミックス/Al単結晶低指数面の接合性(接合係数α)を調べるための実験である。この接合係数α(接合後の破断荷重/接合時の印加荷重)は、何れのAl低指数面においても、接合面の露出量に従って次第に減少する。この接合係数αは、露出量L(Langmuir)=4において、Al(001)面で最も大きくα=約0.75、Al(-111)で最も小さくα=約0.20である。(尚、本実験結果から。) |

セラミックスと金属の常温直接接合の強度

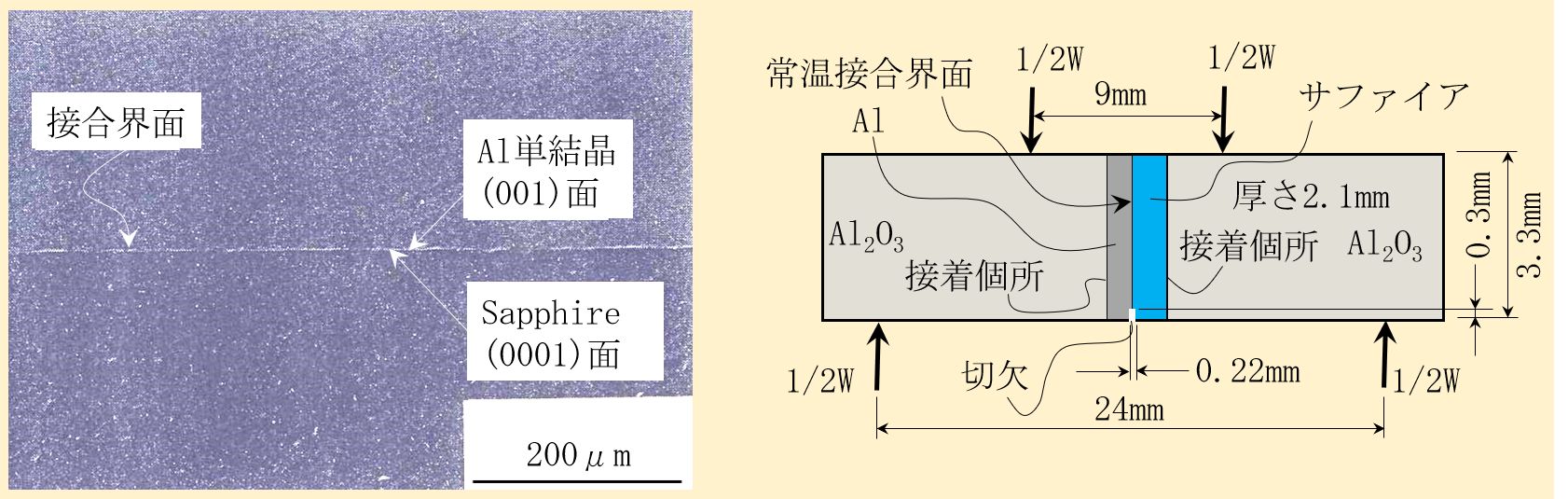

| 内容 | 超高真空中常温接合した(Al単結晶/Sapphire)試料の接合後の接合界面の様相と曲げ試験による強度評価を示す。 |

| 長所 | 高融点高硬度を有するSapphireとAl単結晶の融点は大きな違いがあるが、上記方法で固層状態で直接接合が容易に可能である。尚、この試料の強度評価は、接合界面に小さな切欠けを設けた4点曲げ試験による。 |

Sapphire(融点:約2050℃(文献値)、モース硬度:9)とAl(融点:約660℃)は、融点の差が大きく、硬度も大きな違いがある。このSapphireは、熱伝導性に優れ且つ電気的絶縁性を有している。このSapphire基板とAl単結晶基板を室温で固層直接接合した後、接合界面の断面を写真(光学顕微鏡)で示し、及び接合強度を示す(4点曲げ試験での接合応力換算値:約31MPa)。

| 図の説明;超高真空中常温接合した(Al単結晶/Sapphire)試料の接合界面の断面写真(光学顕微鏡写真)。(尚、本実験結果から。) |

| 右図は上記接合試料の強度評価試験(4点曲げ試験)に用いた試験片の形状を示す。 |

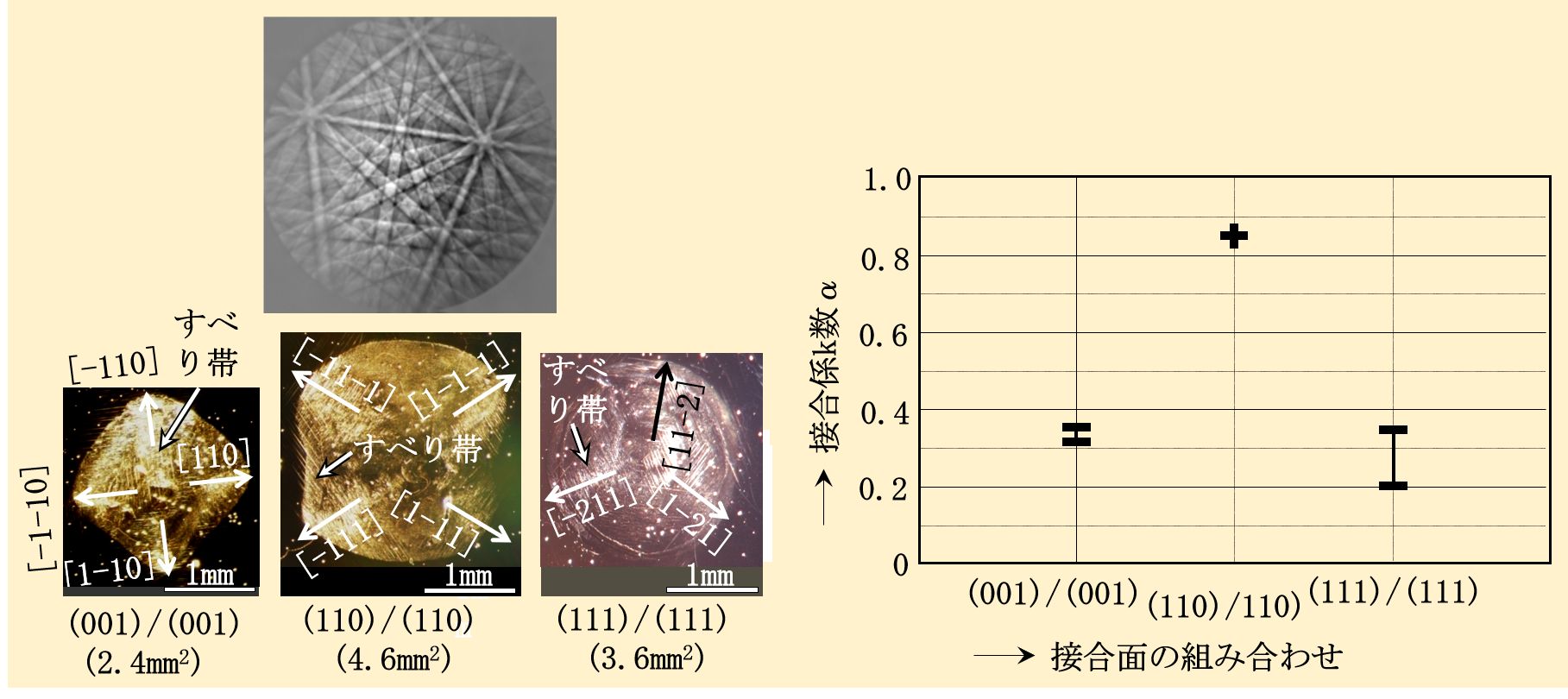

Cu単結晶各低指数面同士の直接接合

| 内容 | Cu単結晶各低指数面同士の超高真空中常温直接接合において、接合強度と面方位の関係を実験的に調べた。この接合強度は面内回転角0°(順方向)の場合、(110)面/(110)面で最も大きく、(111)面/(111)面で最も小さい。尚、接合後の破面の面積は、(110)面/(110)面で最も大きく、(001)面/(001)面で最も小さい(下図)。尚、接合後の破面は、すべり帯に対して直角方向に比較的多く変形した形状を示す。 |

| 特徴 | 直接接合の場合、表面状態が接合強度に大きく影響する。Cu単結晶試料は、成形研磨、バフ研磨、電解研磨、及びひずみ取り熱処理を経て、明瞭なEBSP像(下図)を有する殆どひずみの無い表面層を有する。一対のCu単結晶低指数面同士は、順方向に位置決めし、さらにAr-FAB(Fast Atom Beam)で接合表面を清浄化後、荷重印加によって直接接合される。接合性を示す接合係数α(=接合後の破断荷重/接合時の印加荷重)は、(110)面/(110)面で最も大きく約0.8、(111)面/(111)面で最も小さい約0.2(下図)である。 |

| 図の説明;一対の接合試験片の接合面の形状において、一方の試験片及び他方の試験片はそれぞれ平面及び半球面である。これらの試験片は成形研磨、平滑バフ研磨、電解研磨及び熱処理を経た。さらに、表面層の加工変質層の有無を調べるため、EBSP(Electron Back Scattering Pattern)を用いて表面層での単結晶を確認した。これら一対の試験片を用いた常温直接接合後の破面の形状は、それぞれ(001)面で概略正方形、(110)面で概略長方形及び(111)面で概略三角形である。いずれの破面も、すべり帯に対して直角方向により変形した異方性を示している。(尚、本実験結果から。) |

| 右図において、Cu単結晶低指数面同士の上記の順方向での常温直接接合後の接合係数 α(=接合後の破断荷重/接合時の印加加荷重)の面方位依存性の関係を示した。条件;接合時の印加荷重200N、荷重印加時間5分。(尚、本実験結果から。) |

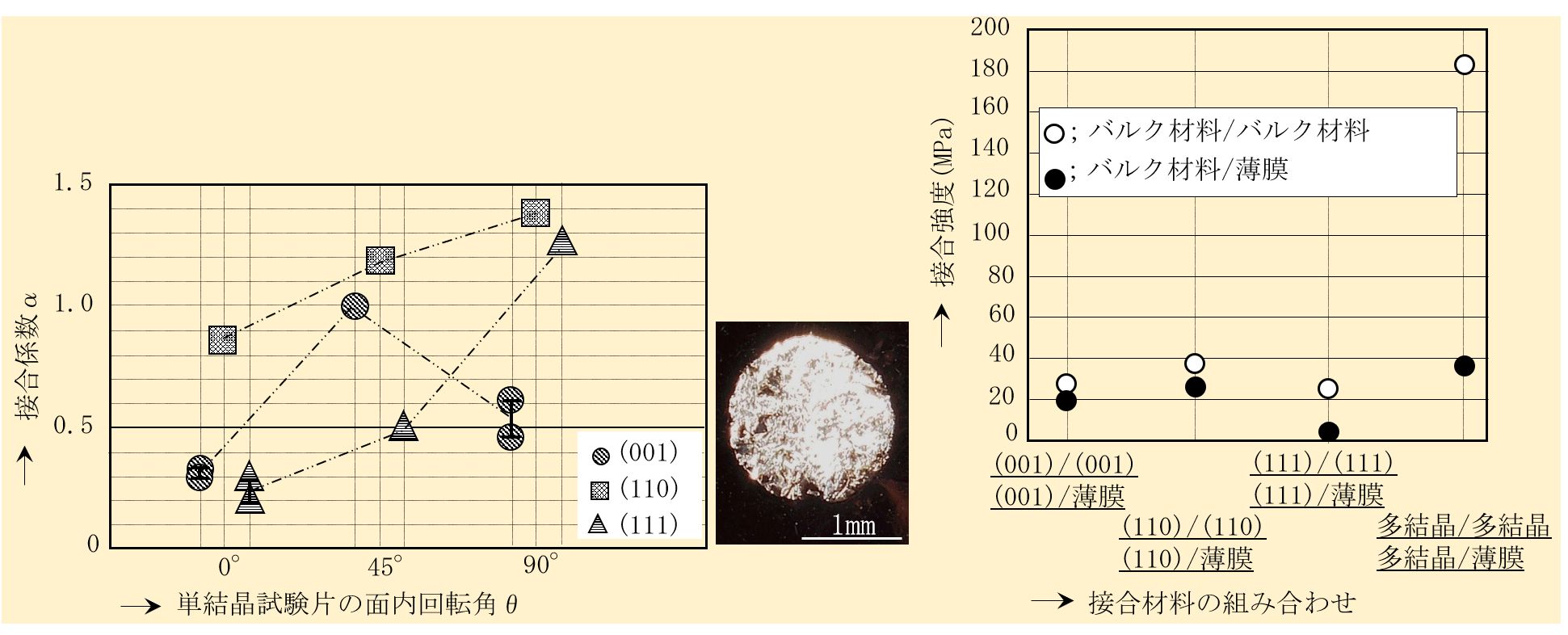

Cu単結晶の各低指数面同士の面内回転角と接合強度の比較

| 内容 | Cu単結晶の異方性塑性変形の特性を用いて、常温直接接合に大きく影響を及ぼす因子を調べる。このため、一対の各低指数面試料の一方を面内回転(接合面の法線の廻りに回転)していった時、接合界面における塑性変形の形態が異なる。この時の接合強度と面内回転角を調べた結果、接合強度は面内回転と共に増加する。 |

| 特徴 | Cu単結晶は面心立方晶のため、(001)面は面内回転90°で等価面、(110)面は面内回転180°で等価面、及び(111)面は120°で等価面をそれぞれ生ずる。従ってそれぞれ、順方向(面内回転 0°)の場合のすべり帯は平行になり、面内回転角 45°の場合のすべり帯は、交差する。上記から、接合性に及ぼずすべり帯の影響(効果)を調べる。 |

Cu単結晶低指数面同士の常温直接接合において、接合係数α(=破断荷重/印加荷重; αが大きい場合、接合性は良い。)は、何れの低指数面においても順方向(面内回転角 0°)で最も小さく、面内回転量の増加と共に次第に大きくなる。(001)面は、順方向(面内回転角 0°)と面内回転角 90°で等価な面であるため、これらの接合係数 αはいずれも同様な値を示す。しかし、この(001)面の場合、互いのすべり帯の交差する面内回転角45°で、接合係数αは最も大きい。他方、(110)面及び(111)面の場合、面内回転角 0°~90°の範囲(本実験の範囲)に等価面は存在しない。これらの面方位の場合、すべり帯の交差は面内回転角の増加に従って次第に増加する。本実験から、接合係数 αは面内回転量の増加に従って次第に大きくなる。すなわち、すべり帯の交差は接合性に大きな効果を及ぼす。さて、多結晶は面方位の異なる多数の単結晶の集合体から構成されている。そこで、Cu多結晶同士(上記の一対のCu単結晶と同様な形状寸法)の上記同様な常温直接接合を行い、そしてこの接合後の接合強度を評価したところ、このCu多結晶同士の接合強度は大きな値を示した。そして、接合後の破面は等方性塑性変形を示唆する円形を示している(下図)。面方位の異なる多数の単結晶から成る多結晶の場合、すべり帯の交差密度は単結晶に比較して大きい。さらに、Cu材料の薄膜及びバルク材料から構成する一対の接合試料を用いた上記同様な常温直接接合実験において、接合強度は下図に示すようにCu多結晶/Cu多結晶の組合せの場合、最も大きく180MPa以上である。

| 図の説明(左図);Cu単結晶低指数面同士の常温直接接合における接合係数 α(接合後の破断荷重)/接合時の印加荷重)に及ぼす低指数面同士の面内回転角(一対の一方の接合試験片を接合面法線の回りに回転した時の角度;0°、45°、90°)依存性を示す。(尚、本実験結果から。) |

| 中央の図;Al多結晶同士の常温直接接合後の接合破面を示す。等方性の塑性変形を示唆する円形状の破面を示している。(尚、本実験結果から。) |

| 右図;常温直接接合において、Cu単結晶(バルク材料)低指数面、Cu薄膜 及びCu多結晶(バルク材料)の各組合せから成る一対の接合材料(試料)の接合後の接合強度を示す。この図において接合強度は、Cu多結晶同士の組合せ接合材料(試料)で最も大きい(>180Mpa)。(尚、本実験結果から。) |