- Pt触媒ギ酸処理

- Cuの超微粒子化

- Si基板上に形成したCu酸化膜をPt触媒ギ酸処理した面の直接接合

- Pt触媒ギ酸装置(プロトタイプ)と市販の水素ラジカル発生装置による処理表面の違い

- Pt触媒ギ酸処理で生成したCu超微粒子径に及ぼすCu薄膜の強制酸化時間依存性について

- 強制酸化したCu酸化膜のPt触媒ギ酸処理後のCu微粒子の形態

- 各種形態でCu酸化膜表面をPt触媒ギ酸処理した場合の処理前後の表面色(黒色状からCu色状へ)の変化について

- Pt触媒ギ酸処理した試料の接合強度と表面粗さの関係及び表面粗さの回避方法

- Pt触媒ギ酸接合による低温での電極接合

- Pt触媒ギ酸処理したCuバンプ/Cu薄膜の直接接合後の接合界面の形態

Pt触媒ギ酸処理

| 内容 | 単純な化学式のギ酸分子(CHOOH)をPt触媒で分解し、生成した水素ラジカルを還元雰囲気として接合表面を清浄化し、この清浄化後、接合する。このため、固体材料同士の直接接合を可能にする。ギ酸は上記のPt触媒分解によって水素、CO、CO2 等の気体に分解されるため、分解後の気体は清浄化表面に悪影響を及ぼさない利点がある。さらに、上記Cu酸化膜は第一酸化銅及び第二酸化銅の二種類であり、両者いずれも塩基性酸化膜であることから酸と反応して塩を生成する(文献から)。この生成過程で生ずる多くの初めての現象を、実験結果と共に紹介します。 |

| 特徴 | 本実験で使用した実験装置は、設計から製作までを内製化(但し、各部品除く)のため、市販装置のような完成品でない、プロットタイプです。このため、加工容易なアクリル樹脂から成る真空槽(排気減圧槽)内の排気減圧プロセスにおいて、低真空での実験が余儀なくされる。このため、市販装置による水素ラジカル処理とは異なる実験現象が生している。例えば、水素ラジカルによるCu酸化膜の清浄化実験において、処理後の表面形態は大きく異なる。本内製化装置によるPt触媒ギ酸処理によって、Cu酸化膜表面はCu超微粒子が無数に生成される。そして、このCu超微粒子は、Cu酸化膜厚依存性がある。厚いCu酸化膜の場合、このCu超微粒子径は大きく、逆に薄いCu酸化膜の場合、Cu超微粒子径は極めて小さい。。 |

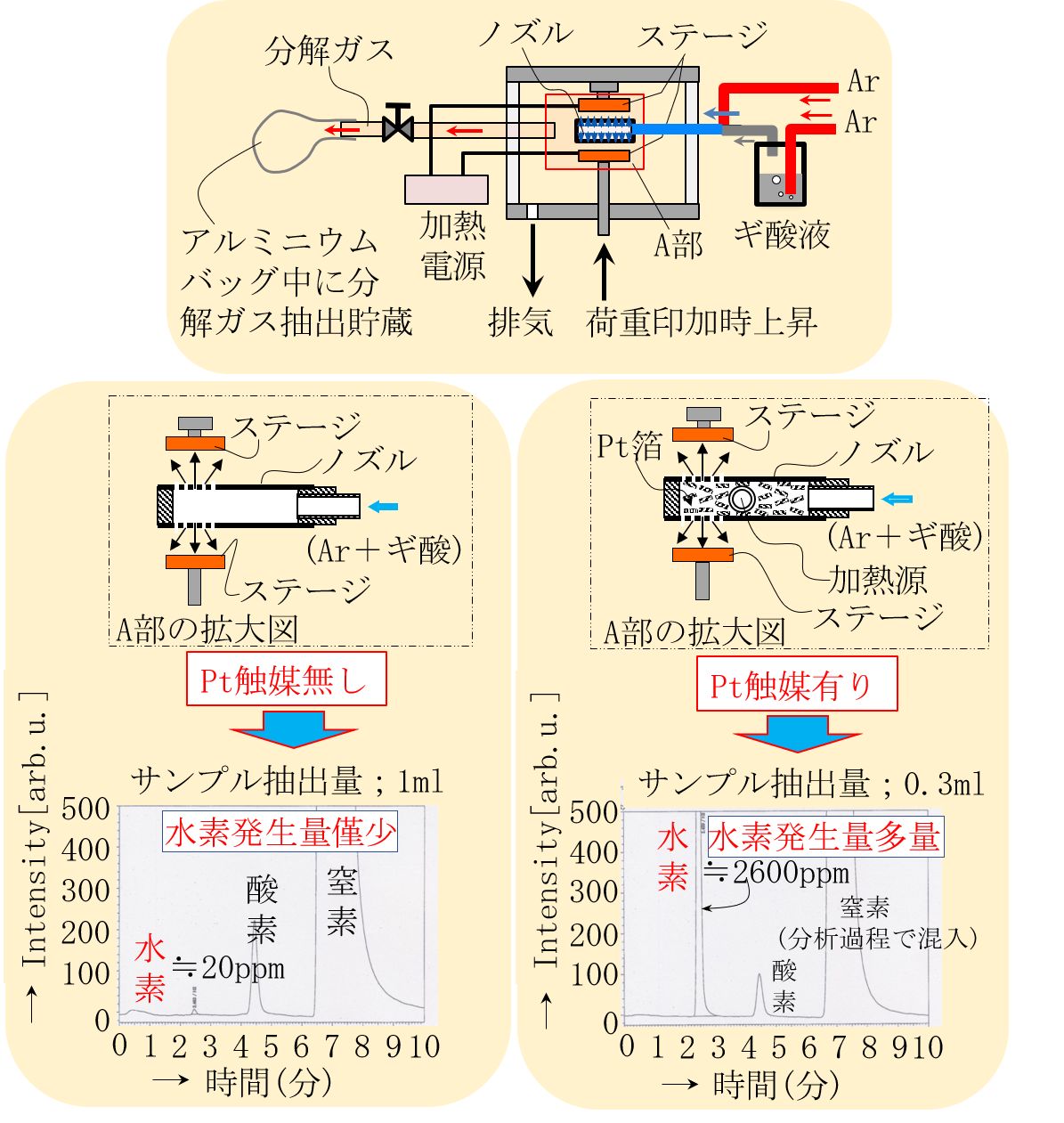

| 図の説明;上図は、Arガスによる攪拌で噴霧状化したギ酸をステージ温度200℃の近傍に配置したノズル内に導入し、このノズルから吐出したガスをアルミニウムバッグ内に捕集する装置である。この実験において、上記ノズル内のPt箔(Pt触媒)の有・無によって、それぞれ異なるギ酸分解後のガスをアルミニウムバッグ内に捕集する。この後、このガスをクロマトグラフィーで調べた結果を示す。この実験から、Pt触媒を用いた場合、水素の発生は著しく多い(約 2600ppm)。他方、Pt触媒無しの場合、水素の発生は極めて少ない(約 20ppm)。 |

| 尚、この実験は水素を取り扱うことから、ハンドリング中に上記のアルミ二ウムバッグからの漏れの懸念から、上記の捕集直後に待機されていた分析機関の方に直接手渡した。そして、約24時間経過後のこの捕集ガスの分析結果である。このため、アルミニウムバッグのコック部からの漏れが生じた、可能性がある。後述において、このPt触媒分解で水素ラジカルの発生が確認されている。この水素ラジカルのライフタイムは極めて短時間(数ナノ秒、分析機関の関係者談)であることを考慮した場合、上記のアルミニウムバッグ内の水素ラジカル同士の衝突から水素分子化したガスが分析される可能性はある。このため、水素ラジカル量は、上記の水素分子発生量よりも多いと予想される。 |

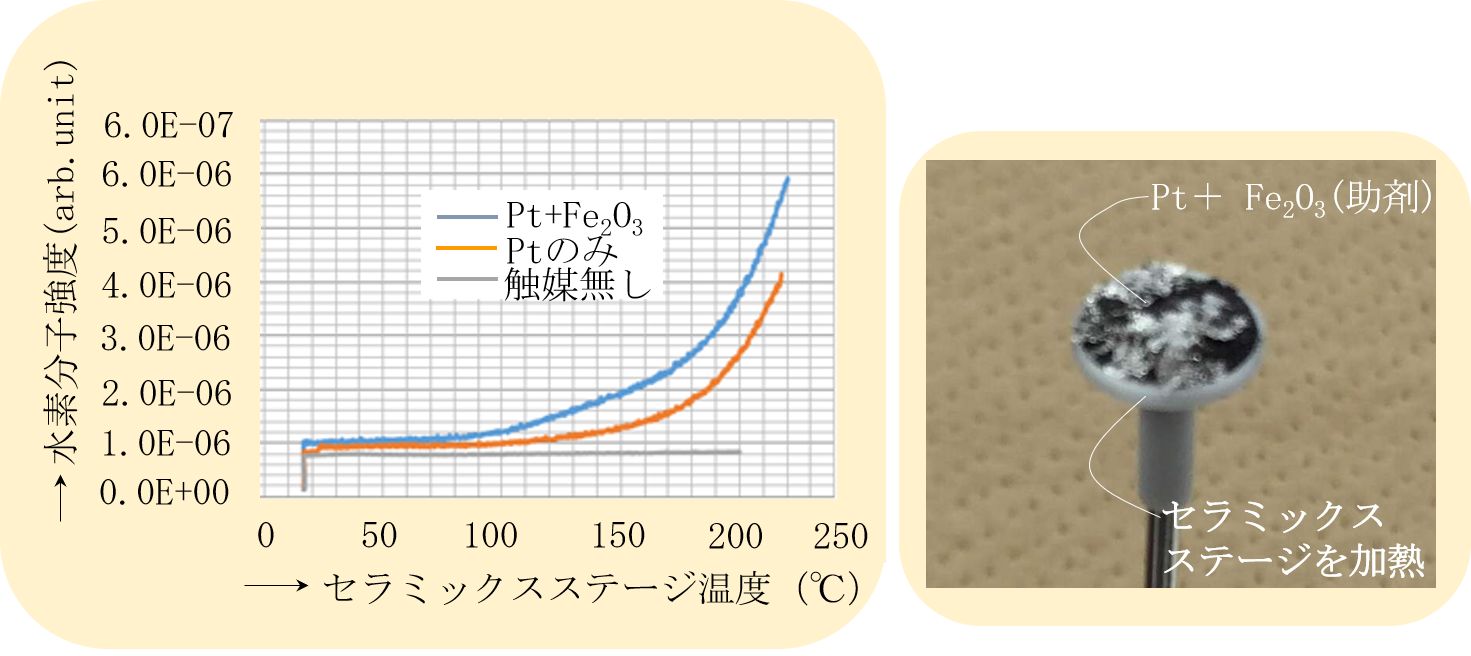

| 図の説明;触媒効果を調べるため、加熱可能なセラミックス・ステージ上に、Pt触媒及び(Pt+Fe2O3)触媒をそれぞれ載置した、及び触媒無しの場合の3種類の実験において、このセラミックス・ステージ上にArガスの攪拌で噴霧化したギ酸蒸気を導入する。そして、このセラミックス・ステージ温度、すなわちこのステージ上の触媒温度と各々の触媒で分解した水素分子の強度(質量分析計による計測)の関係を示している。(尚、本実験から。) |

| この実験から、ギ酸ガス分解で生ずる水素ガスは、(Pt+Fe2O3)触媒を用いた場合で最も多い。一方、Pt触媒によるギ酸分解においても、この分解後の水素ガスは触媒温度150℃以下でも発生する。 |

| 上左図の説明;ギ酸ガスをPt触媒で分解した際に生ずるガス種を調べた(質量分析計による分析)。この図から、温度上昇と共にCO2 及びH2が次第に顕著に、COも僅かながらそれぞれ生成される。一方、H2O及びO2 は、250℃以上においても、殆ど生成しない。尚、上記で生成されるCO2 及びCOは、清浄化後の表面の酸化に寄与しない。(尚、本実験から。) |

| 上右図は、Pt触媒種及び純Al触媒種(比較のため、純Alを触媒として見立てた)を用いた実験から、ギ酸(ガス)分解で生じた水素強度と分解温度の関係において、Pt触媒ギ酸分解の場合、 約165℃で急激に水素量(質量分析計による)が増加する。一方、純Al(触媒として見立てた場合)触媒ギ酸分解の場合、約260℃以上で水素が微量に発生する。 |

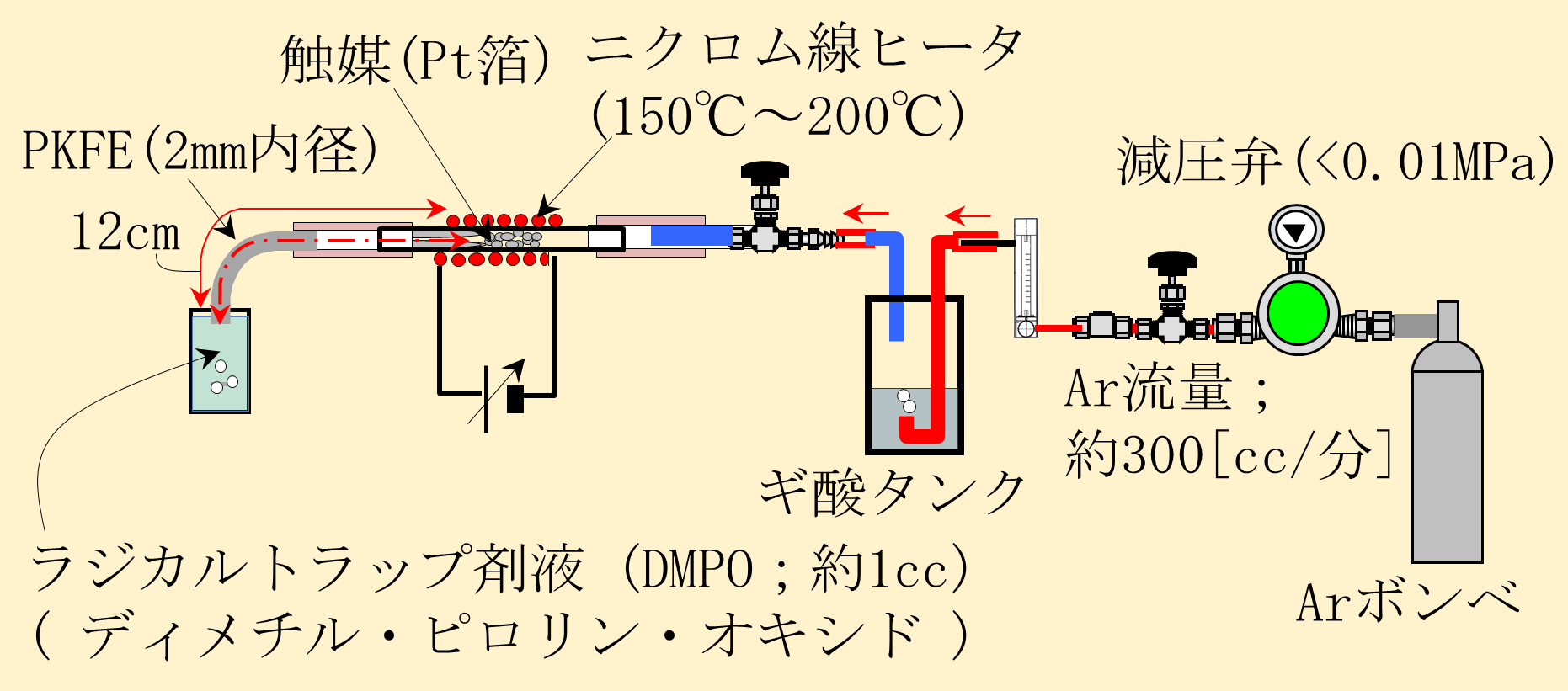

| 図の説明;Pt触媒でギ酸を分解した時、水素発生は上記のこれまでの実験で分かった。しかし、水素分子で酸化膜を除去することはできない。そこで、Pt触媒ギ酸分解で水素ラジカル(還元性を有する)の発生を確認する必要がある。水素ラジカルは、極めて短時間のライフタイム(数ナノ秒)のため直ちに消滅する。このため、新たに作製した簡便な実験器材(上記の図)を分析機関へ持ち込み、そしてこれらの器材から成る水素ラジカル分析可能なESR(Electron Spin Resonance)測定を含む実験系を示す。Arボンベから減圧弁を通ってギ酸タンク内のギ酸液を攪拌したArガスは、噴霧化したギ酸と共に、ニクロム線で加熱されたPt箔(Pt触媒)を通過し、約12cmの距離を隔てたラジカルトラップ剤液(ディメチル・ピロリン・オキシド)中に注入される。そして、上記実験で得たPt触媒による分解ギ酸ガスを含むラジカルトラップ剤液のESR分析を専門家に委ねて(交えて)実施した。上記ESRの実験から、Pt触媒ギ酸分解によって水素ラジカルの発生が示された。 |

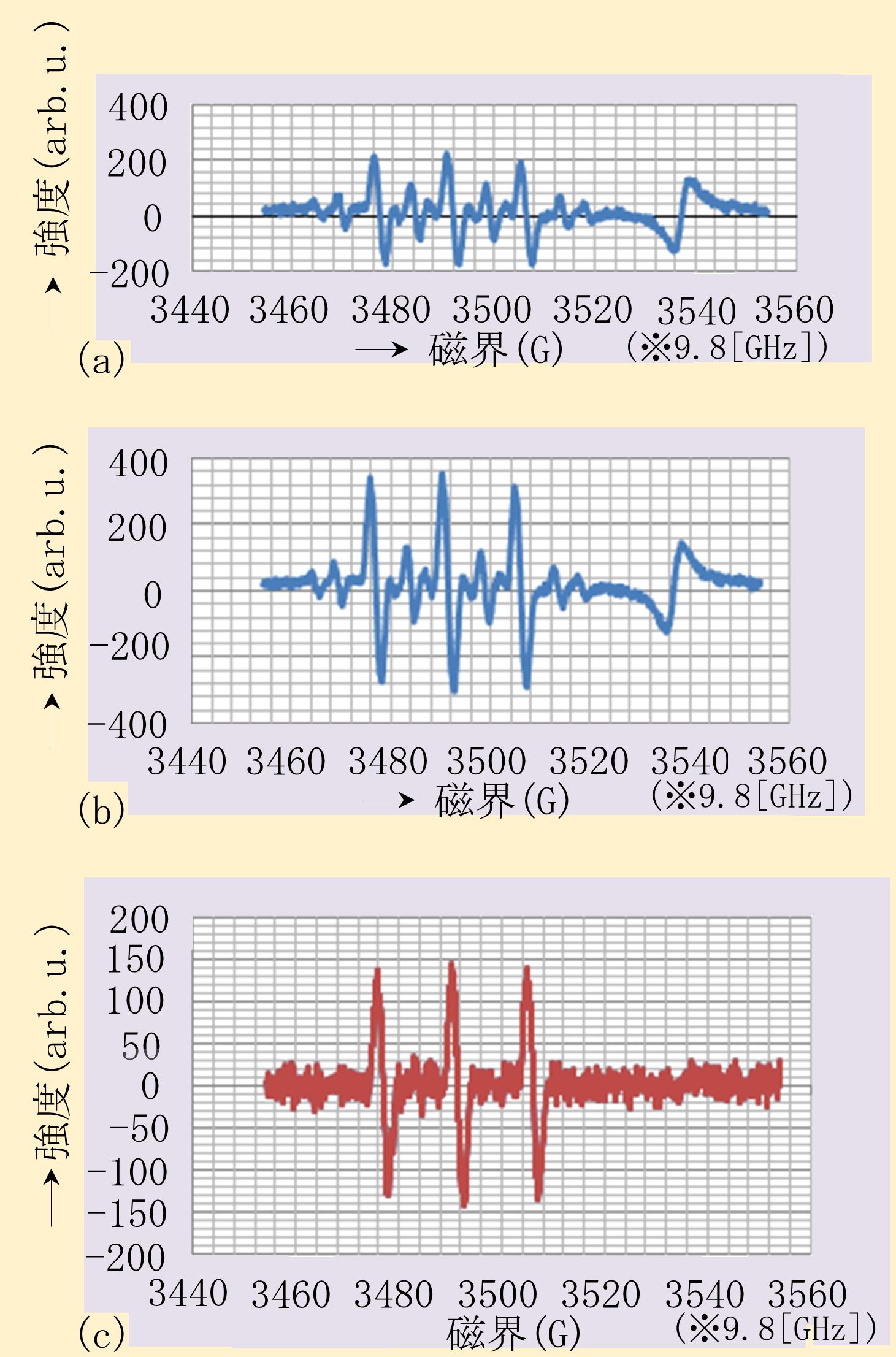

| 図の(a)は、Pt触媒非加熱(室温)時の水素ラジカル分析のチャートを示す。 |

| 図の(b)は、Pt触媒加熱(150℃~200℃)時の水素ラジカル分析のチャートを示す。温度上昇と共に水素ラジカルは多量に発生する、ことを示している。 |

| 図の(c)は、(b)の値-(a)の値の差分を示す。 |

Cuの超微粒子化

| 内容 | Si基板上のCu酸化膜をPt触媒ギ酸処理によって、ドライプロセスでCuの超微粒子が生成される。 |

| 特徴 | Cu自然酸化膜を除去後、清浄化洗浄したCu表面を200℃x1時間強制酸化した試料をPt触媒ギ酸処理した時、Cu表面上にCuの超微粒子が生成される。このCu超微粒子の粒径は、薄いCu酸化膜で小さく、逆に厚いCu酸化膜で大きい。 |

| 上の上図の説明;Cu表面を清浄化(左図)後、このCu表面を大気中で強制酸化した試料(中図)を、Pt触媒ギ酸処理した表面(右図)を示す。ここで、強制酸化面のP0部(比較して薄い酸化膜)は、Pt触媒ギ酸処理後表面のP1部である。そして、強制酸化面のQ0部(比較して厚い酸化膜)は、Pt触媒ギ酸処理後表面のQ1部である。 |

| 上の下図の左図の説明;比較して薄いCu酸化膜(P0部)をPt触媒ギ酸処理した後のCu超微粒子(P1部)の生成を示す。このCu超微粒子径は比較して小さく、100nm以下の粒径で多数を占めている。(尚、本実験から。)

上の下図の右図の説明;比較して厚いCu酸化膜(Q0部)をPt触媒ギ酸処理した後のCu超微粒子(Q1部)の生成を示す。このCu超微粒子径は比較して大きく、100nm~数百nmの粒径で多数を占めている。(尚、本実験から。) |

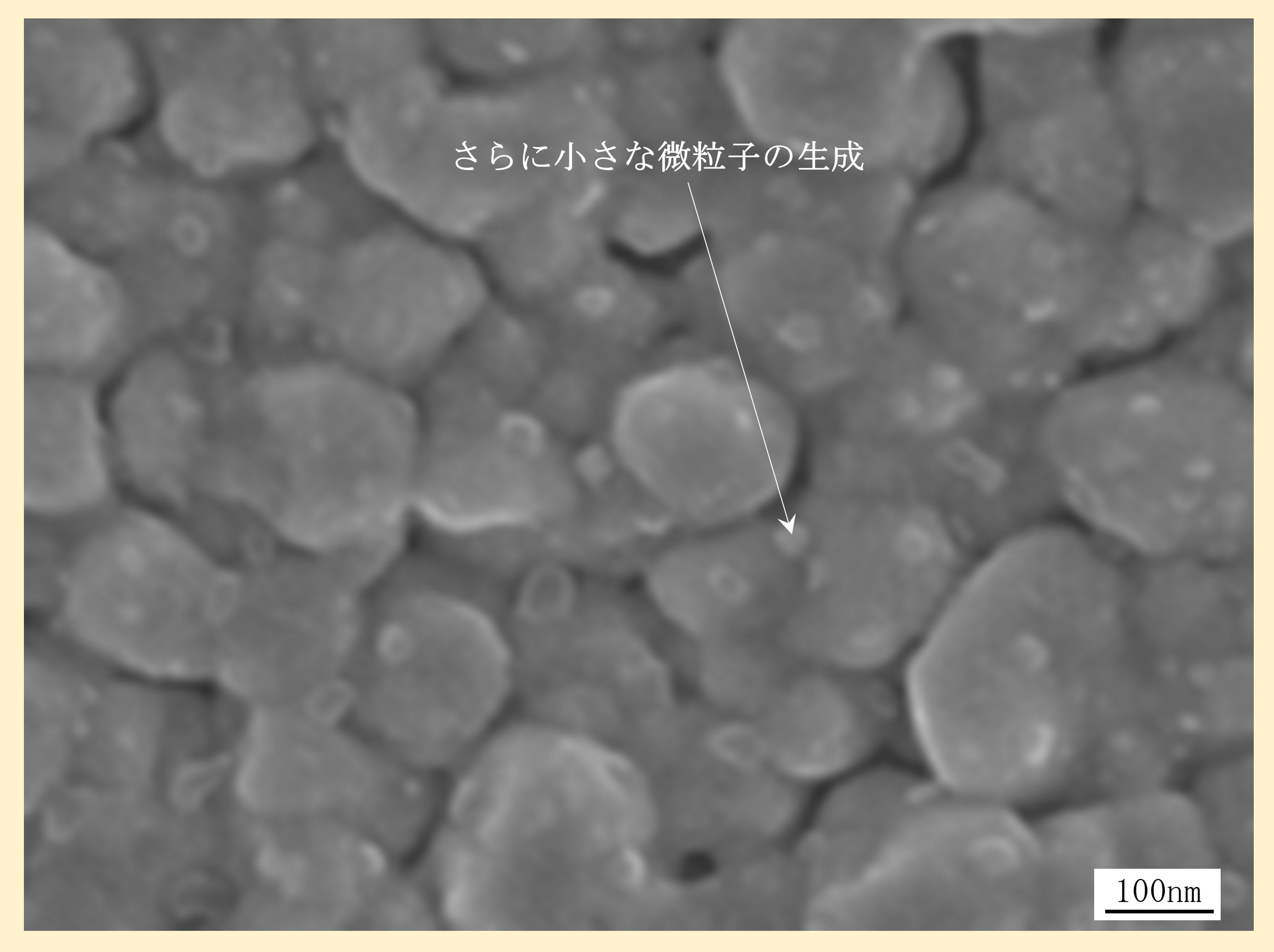

| 図の説明;上の下図の右図をさらに拡大した時、これらの超微粒子表面上にさらに微小な超微粒子が生成されている。これらの隣接する超微粒子は、互いに焼結している様相を示している。(尚、本実験から。) |

Si基板上に形成したCu酸化膜をPt触媒ギ酸処理した面の直接接合

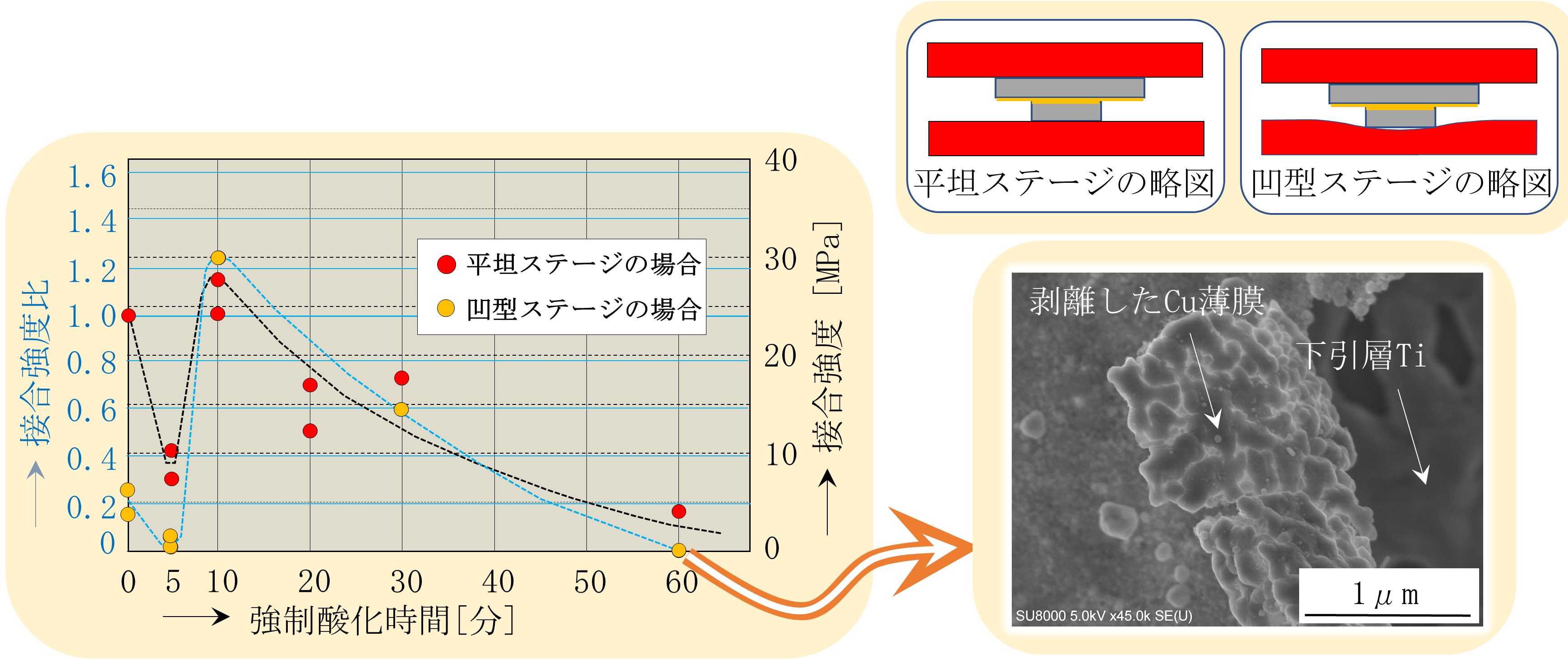

| 内容 | Si基板上に成膜したCu薄膜を強制酸化後、Pt触媒ギ酸処理したCu面同士を直接接合した試料の接合強度ー強制酸化時間関係を調べた実験から、この接合強度は強制酸化時間を増加していった場合、最小値及び最大値を有する特異点を生ずる。さらに強制酸化時間を増加していった時、この接合強度は限りなく零に漸近する。そして、さらに長時間この強制酸化を続けた時、すなわちCu酸化膜が下引層まで到達した時、この接合強度は零になる。 |

| 特徴 | 長期にわたる多数の使用頻度で凹面上に変形した試料載置ステージを用いた場合、上記のCu強制酸化膜をPt触媒ギ酸処理した面同士の接合強度は、短時間の強制酸化時間で小さい。しかし、この接合強度は、強制酸化時間と共に増加を続け、そして平坦状ステージと同様な値に到達する。Cu酸化膜をPt触媒ギ酸処理で生じたCu超微粒子が、凹面ステージから由来する試料の接合面(この接合面の中央部当たりのステージ凹部で、所定の印加荷重量が作用しないために生ず現象)間の隙間を塞ぐ様な形態で生成された、と推測できる。 |

| 図の説明;Si基板上に下引層(Ti)を介して成膜したCu薄膜を強制酸化(200℃水蒸気中)後、Pt触媒ギ酸処理した試料同士を直接接合した場合における、強制酸化時間と接合強度(接合強度比)の関係を示す。この実験でPt触媒ギ酸処理で生成したCu超微粒子の効果を調べるために、接合用試料を載置する平坦状ステージ及び凹型状ステージを、それぞれ用いた場合の強制酸化時間と接合強度(接合強度比)を示した。(尚、本実験から。) |

| 右図の説明;強制酸化層が下引き層(Ti) に到達した時、上記のCu薄膜は下引き層から剥離する。すなわち、接合強度は零となる。(尚、本実験から。) |

Pt触媒ギ酸装置(プロトタイプ)と市販の水素ラジカル発生装置による処理表面の違い

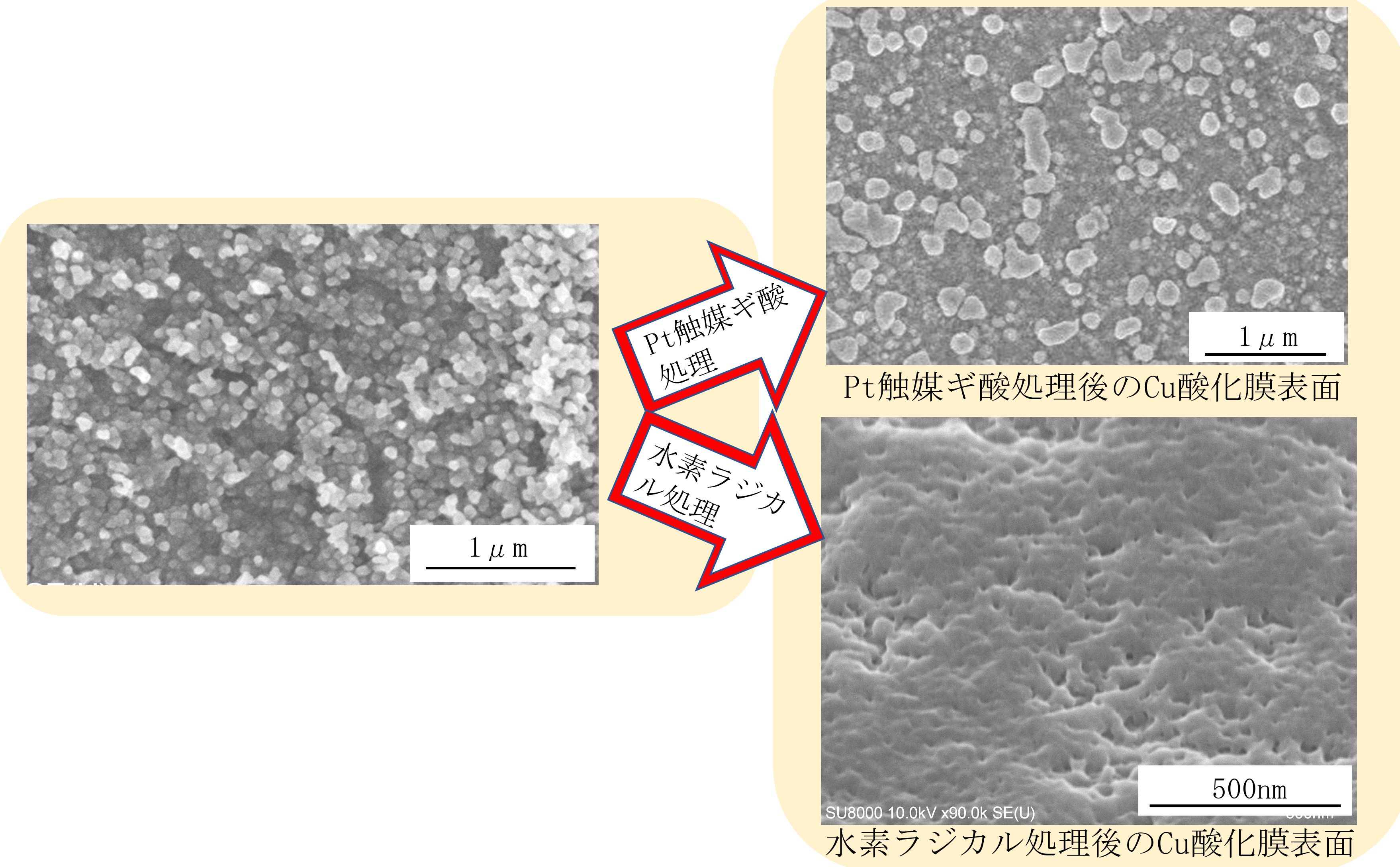

| 内容 | プロトタイプのPt触媒ギ酸装置で、及び市販の水素ラジカル発生装置を用いて水素(H2)ボンベからこの装置内に導入した水素を電気的なプロセスで、それぞれ生成された水素ラジカルを用いたCu酸化膜(200℃x1時間、大気中)の処理表面の様相は、大きく異なる。一方のPt触媒ギ酸処理したCu酸化膜表面は、多数のCu超微粒子の生成を示している。他方の市販装置で発生した水素ラジカルで処理したCu酸化膜表面は、無数の孔状から成る凹凸を示している(by 目視)。 |

| 特徴 | Cu酸化膜をPt触媒ギ酸処理した場合、処理後の表面は無数のCu超微粒子が生成される。一方、上記と同様なCu酸化膜を純水素(H2)を電気的プロセスで発生した水素ラジカルで処理した場合、処理後の表面は無数の微小な孔を有するうねり状の凹凸から成っている。これらのそれぞれの処理面は、極めて対照的な様相を示している。 |

| 図の説明;Si基板上に成膜したCu薄膜を熱処理によって強制酸化(200℃x1時間、大気中)した試料のFE-SEM像を示す。微小な立方体状結晶(低温酸化の場合、酸化第一銅の結晶構造は立方晶系(文献から))の集合体の様相を呈している。(尚、本実験から。) |

| 上右図の説明;上記のCu酸化膜をPt触媒ギ酸処理した後の表面を示す。この表面上で、無数の超微粒子が生成されており、これらの超微粒子径は、極超微小粒~約200nmの範囲でランダムに分散しており、これらの超微粒子間で生じた焼結体の様相も目視できる。(尚、本実験から。) |

| 上右下図の説明;水素ボンベ(純水素)から水素を水素ラジカル生成装置内へ導入し、この装置内で電気的プロセスで生成された水素ラジカルで、(比較のため)上記と同様なCu酸化膜を処理した後の表面を示す。(尚、本実験から。) |

Pt触媒ギ酸処理で生成したCu超微粒子径に及ぼすCu薄膜の強制酸化時間依存性について

| 内容 | Si基板上に成膜したCu薄膜をPt触媒ギ酸処理で生成されるCu超微粒子径は、このCu薄膜の強制酸化時間に依存する。このCu薄膜の強制酸化時間が短い場合、このCu超微粒子径は極めて小さい。例えば200℃x5分間(大気中)の短時間強制酸化の場合、生成されるCu超微粒子径は極めて小さい(約10nm以下のCu超粒子が多数存在)。 |

| 特徴 | Cu薄膜の強制酸化時間に依存して、Pt触媒ギ酸処理で生成されるCu超微粒子径は異なる。短時間の強制酸化の場合、このCu超微粒子径は極めて小さい。このため、Cu超微粒子径は、この強制酸化時間によって制御可能である。 |

| 図の説明;上左図はSi基板上のCu薄膜を200℃x1時間(大気中)強制酸化した試料をPt触媒ギ酸処理した表面を示す。Cu超微粒子が生成されている。(尚、本実験から。) |

| 上右図は、上記同様なSi基板上のCu薄膜を200℃x5分間(大気中)短時間強制酸化した試料をPt触媒ギ酸処理した表面を示す。上左図に比較した場合、この超微粒子は極めて小さい極超微粒子(径)であり、隣接する超微粒子間で数珠状に繋がった細い紐状を呈している。(尚、本実験から。) |

強制酸化したCu酸化膜のPt触媒ギ酸処理後のCu微粒子の形態

| 内容 | Si基板上のCu薄膜を強制酸化(200℃大気中)後、Pt触媒ギ酸処理した表面は、無数のほぼ球状のCu超微粒子で覆われる。これらの超微粒子径は、約100nm以下で多数を占めている。 |

| 特徴 | 上記のCu超微粒子は、ほぼ球状である。これらのCu超微粒子は、隣接の超微粒子間で合体結合(焼結と推測)を繰り返し、そして凹凸表面上の凹部に沿った一連の珠数繋ぎ状の細長い形状へと変化している。 |

| 図の説明;Si基板上に成膜したCu薄膜を強制酸化(200℃)後、Pt触媒ギ酸処理した表面である。このPt触媒ギ酸処理したCu酸化膜上で、無数のCu超微粒子が存在する。(尚、本実験から。) |

| 上右図は、P部の拡大を示している。この図において、隣接するCu超微粒子間で焼結作用で結合合体した超微粒子が、多数生じている。(尚、本実験から。) |

各種形態でCu酸化膜表面をPt触媒ギ酸処理した場合の処理前後の表面色(黒色状からCu色状へ)の変化について

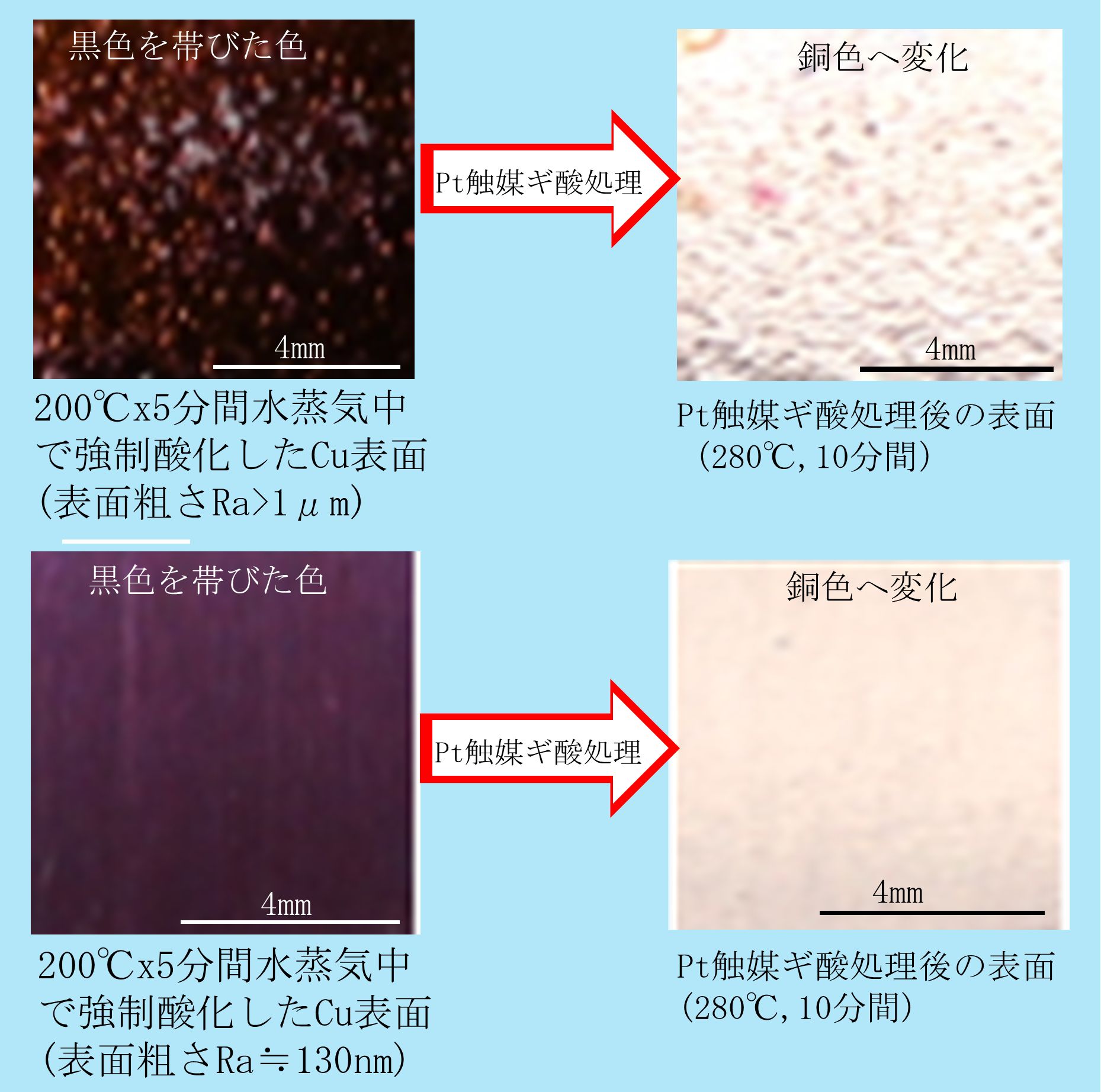

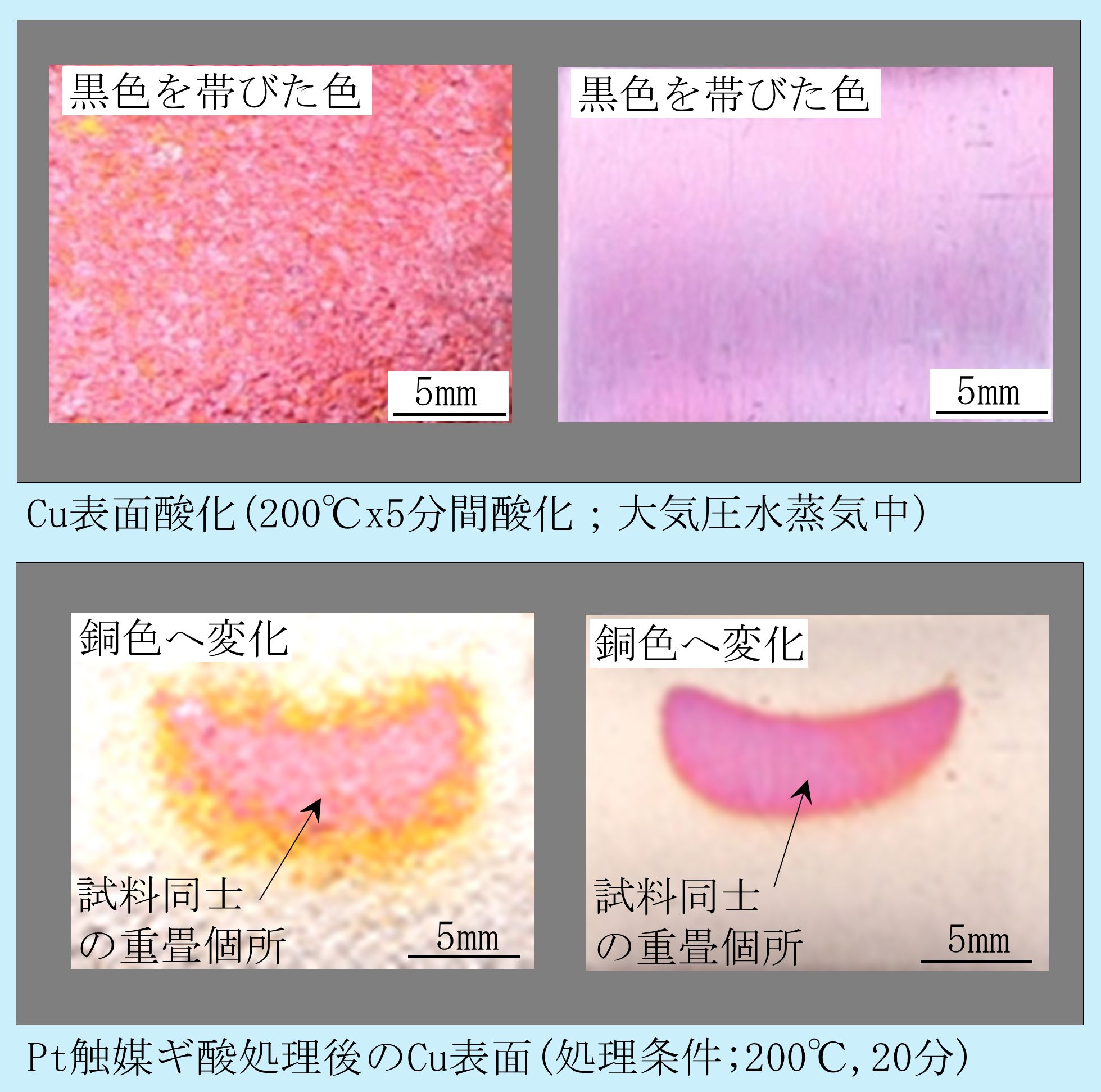

| 内容 | Cu酸化膜試料をPt触媒ギ酸による処理前後の試料表面の色合いの変化から、目視による簡便な方法で表面清浄化を実験的に調べた。この実験において、試料表面が全面で露出している場合、及び二枚の試料表面が互いに重ね合わさった状態(重畳状態)で試料表面が露出していない場合、の二つの形態を示している。これらの二形態で、上記処理前後の試料表面の色合いの変化を示している。 |

| 特徴 | 直接接合の場合、接合表面の清浄化(酸化膜除去等)が大切である。このため、一般的に表面酸化膜除去のために、例えばArイオンスパッターリング手法を用いる。このイオンスパッターリング手法は、表面全面を露出した形態で清浄化する。しかし、接合表面同士で互いに重なり合った(重畳)状態においては、表面は清浄化されない。一方、Pt触媒ギ酸処理の場合、生成される水素ラジカルが微小な隙間から侵入し、そして内部の酸化膜(物)を還元する。このため、二枚の重なり合った面(重畳面)上の酸化膜を、この水素ラジカルの還元作用で除去可能である。このため、適当な隙間のある重畳面の場合、水素ラジカルはこの隙間から侵入し、そしてこの隙間内部の酸化膜の除去を可能にする。しかし、この隙間が極めて微小の場合、水素ラジカルの単位時間当たりの侵入量の減少のため、この隙間内部の酸化膜を十分に除去できない。この場合、充分な時間でPt触媒ギ酸処理する必要がある。 |

|

|

| 図の説明;平面状Cu面をPt触媒ギ酸処理する前後の表面の色合いを示す。この処理によって黒色状のCu酸化膜は銅色へと変化する。(尚、本実験から。) |

| 上図のCu酸化膜は、Pt触媒ギ酸処理温度180℃、及び280℃で何れもCu色を帯びた色合いに変化する。180℃(比較的低温)x10分間のPt触媒ギ酸処理においても、Cu色への色合いの変化から、Cu酸化膜の除去が可能である、ことを示している。(尚、本実験から。) |

| 図の説明;強制酸化(200℃x5分間、水蒸気中)した二枚のCu(21mmx17mmx1mm)試料を重ね合わせた状態(重畳した状態)で、Pt触媒ギ酸処理(200℃、20分)前・後の表面を示す。このPt触媒ギ酸処理で、目視による色合いの変化から、重畳部周辺でCu酸化層が除去されている。(尚、本実験から。) |

| これらの実験で、重畳部周辺の微小な隙間から侵入した水素ラジカル(還元ガス)でCu酸化膜が除去される、ことを示している。 |

Pt触媒ギ酸処理した試料の接合強度と表面粗さの関係及び表面粗さの回避方法

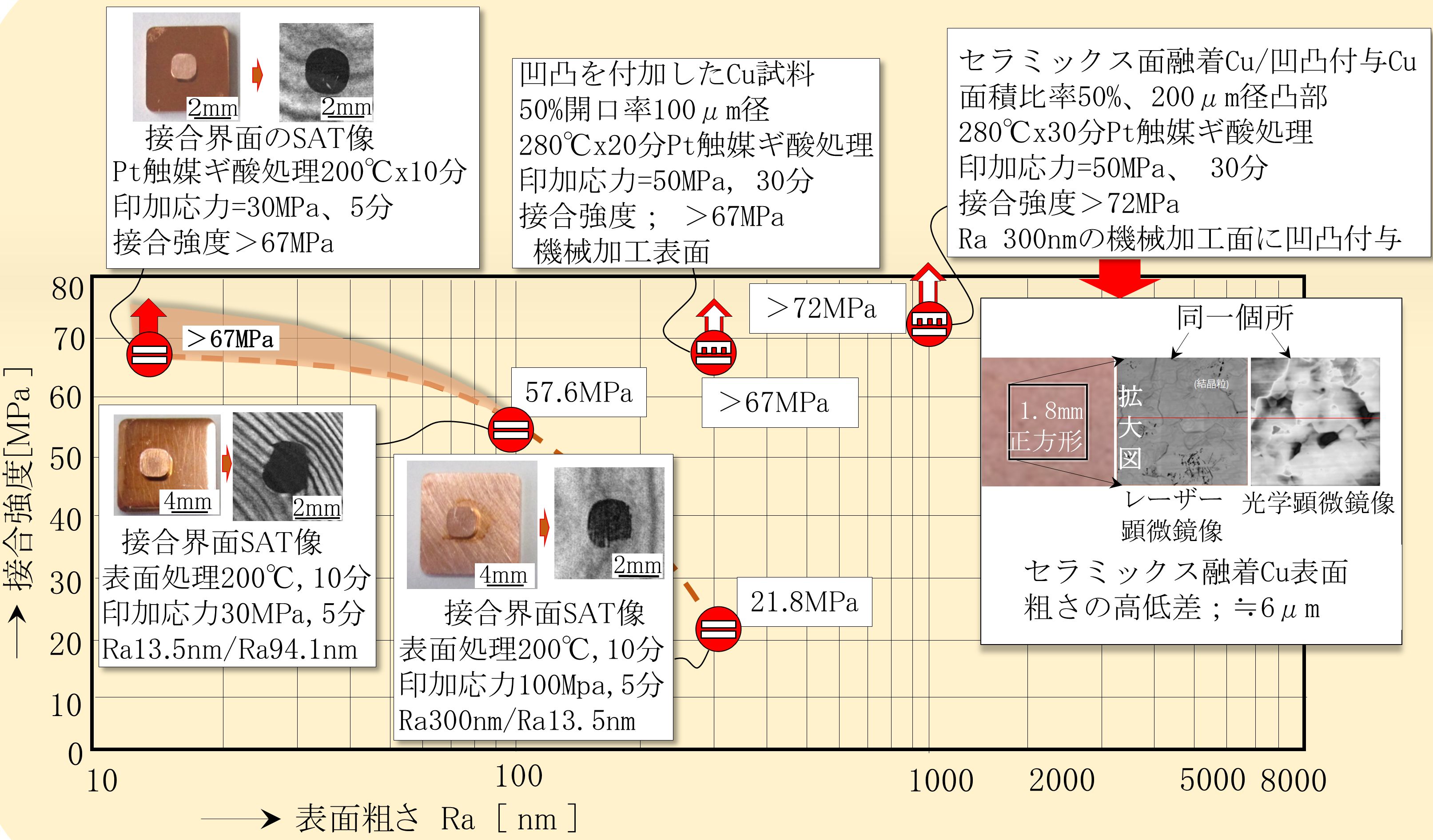

| 内容 | 直接接合の場合、接合面間を原子間相互作用の及ぶ距離まで近接する必要がある。このため、接合強度は表面粗さに大きく依存する。平坦な且つ粗さの無い原子レベルの平滑な接合面を得ることは、極めて困難である。そこで、実験から直接接合強度と表面粗さの関係を調べ、そして大きな表面粗さを回避するための直接接合の一つの方法を示した。 |

| 特徴 | Pt触媒ギ酸処理後のバルクCu試料の直接接合において、この接合強度は、試料の接合面の粗さの増加と共に低下する。表面粗さ<13nmの時、この接合強度は、強度評価試験機の上限を超える程に大きい(このため、上限を超えた時点で緊急停止)。しかし、表面粗さが >300nmの場合、この接合強度は極めて小さい。 一方(一例として表面粗さが極めて大きい場合)、一対の接合面の片方に凹凸を付与したCu試料/他方の極めて大きい6μm(粗さの高低差)の粗さを有するCu試料間の接合を、上記と同様なPt触媒ギ酸処理後に直接接合した接合強度は、強度評価試験機の上限を超える程に大きくなる。 |

| 図の説明;Pt触媒ギ酸接合実験における、表面粗さと接合強度の関係を示した。表面粗さの増加に従って接合強度は低下する。表面粗さRa300nm以上で、この接合強度は極めて小さい。(尚、本実験から。) |

| 一方、一対の接合試料の片方の接合面に凹凸付与した試料の接合強度(同様なPt触媒ギ酸接合後の接合強度試験から)は、極めて大きい。例えば、大きな表面粗さ6μm(粗さの高低差)の場合、接合時の印加応力50MPaで、接合強度は>72MPaである。(尚、本実験から。) |

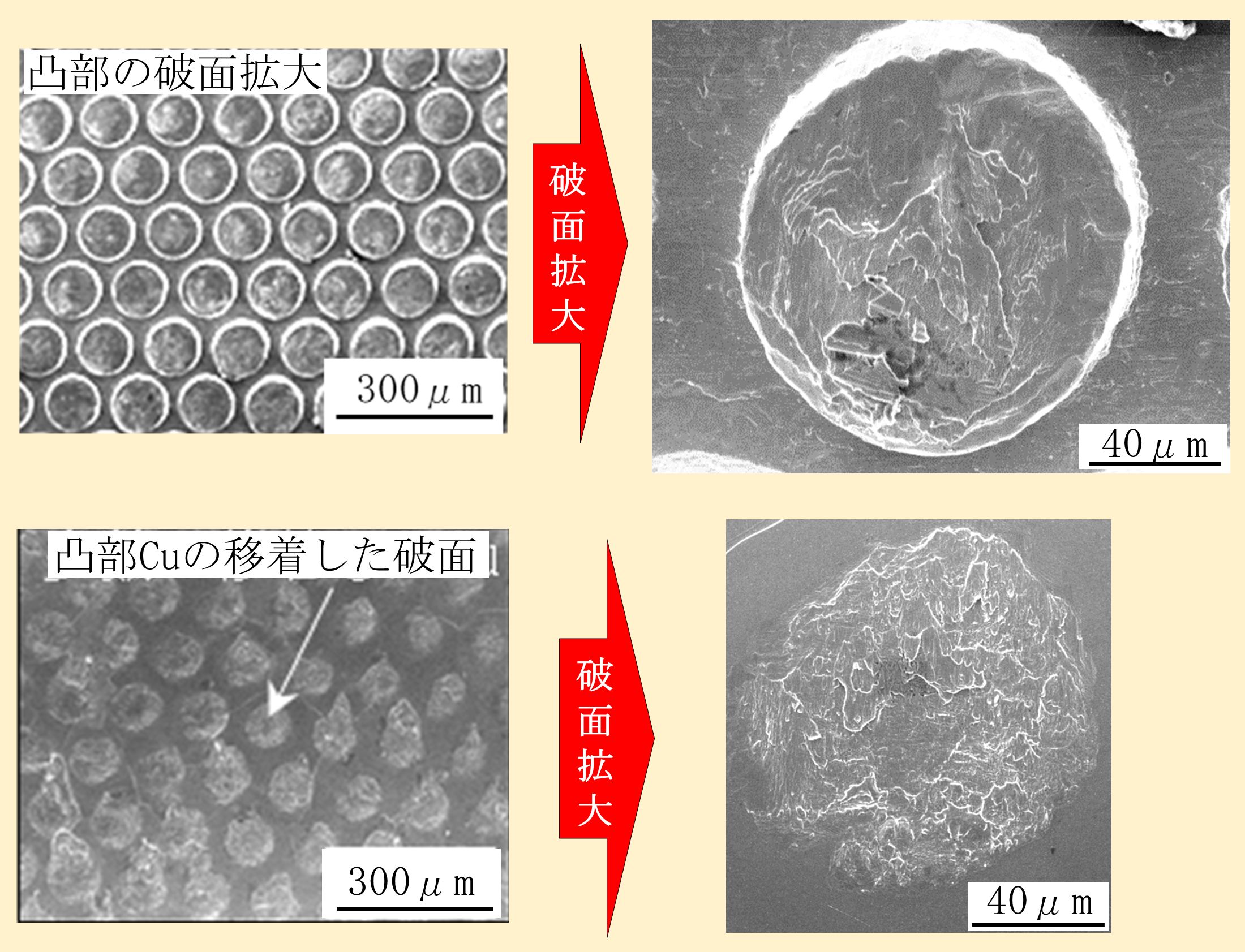

| 図の説明;機械加工表面を有するCu基板(上の下図)と面積比50% x 100μm径の凸部を有するCu基板(上の上図)を、Pt触媒ギ酸接合した後の破面を示す。尚、これらの機械加工Cu表面の粗さは、Ra>1μmである。(尚、本実験から。)

上の右図(上)は、Cu凸部の破面の拡大図である。上の右図(下)は、上記の機械加工加工表面を有するCu基板表面(平面状)の拡大図である(一方のCu凸部の移着が生じている。)。

|

| この破面から、一対の一方の平面状機械加工面上にCu凸部の一部の移着が生じている。 |

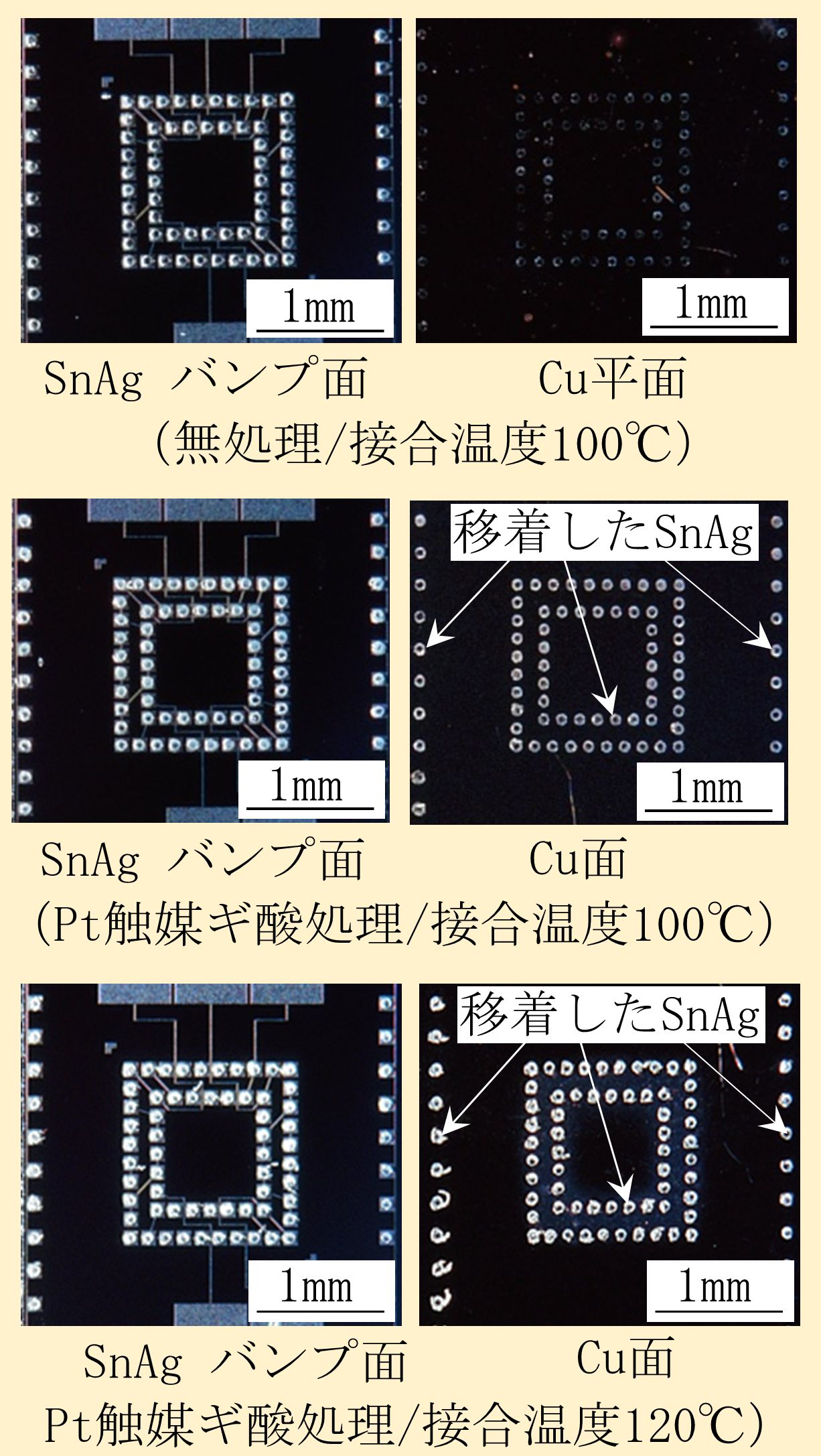

Pt触媒ギ酸接合による低温での電極接合

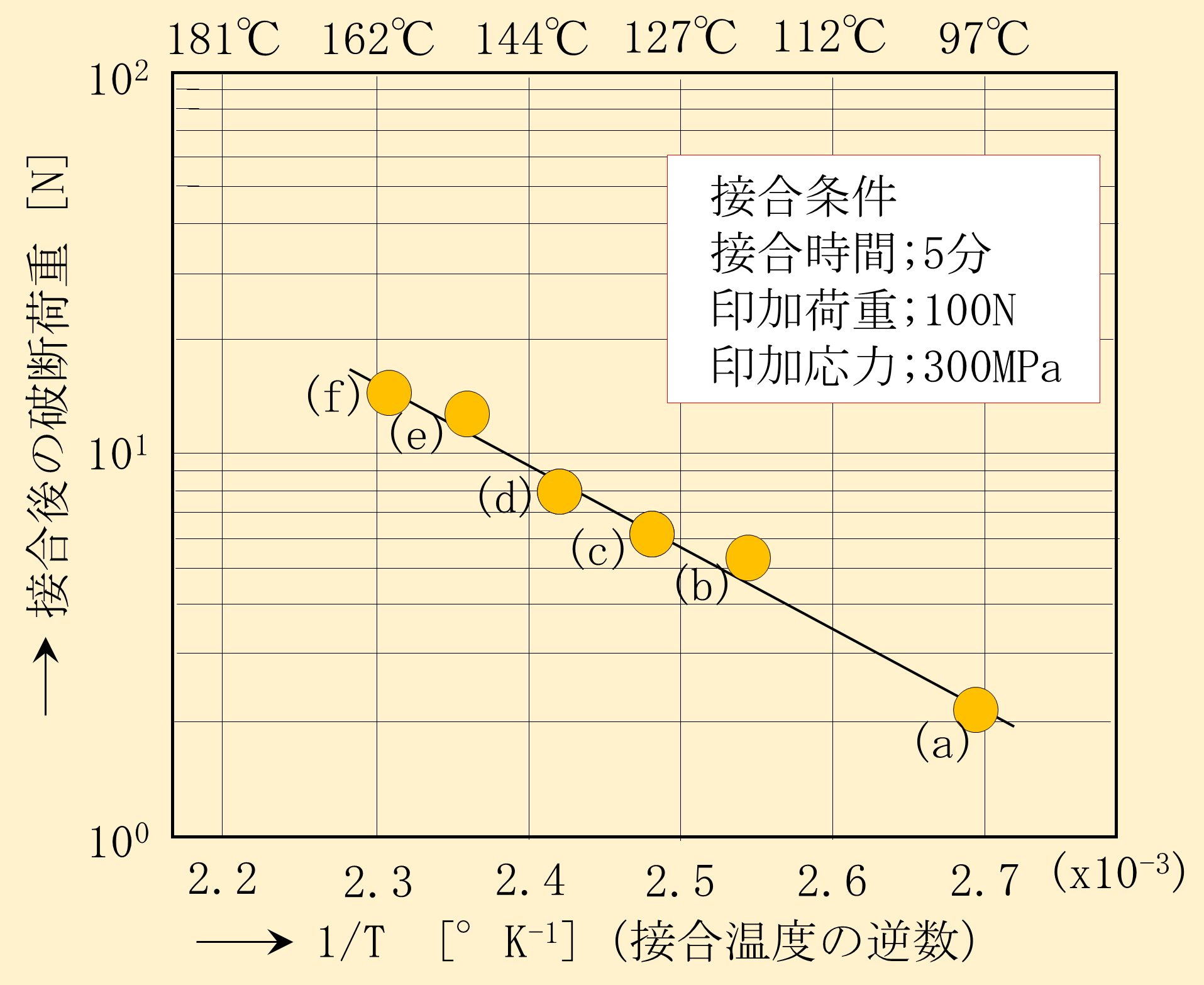

| 内容 | 電極(SnAg)バンプとCu-CMP(平坦化研磨)をPt触媒ギ酸処理した後、直接接合した試料の接合強度と接合時温度のアレニウスプロットを示す。このアレニウスプロットから、活性化エネルギーは約10 kcal/mol である。 |

| 特徴 | 一対の接合試料を相対向した状態で、且つ接合面間を<0.5mmの距離(近接した状態)でPt触媒ギ酸処理した後、直接接合した試料の接合時破断荷重(接合強度)と接合温度(ギ酸処理温度)の逆数の関係を示す。100℃付近の低温においても、Pt触媒ギ酸接合が可能である。 |

| 図の説明;SnAg バンプを有する基板と Cu-CMP (平坦化研磨)基板を、Pt触媒ギ酸近接処理後の破断荷重(接合強度)と接合時温度の逆数のアレニウスプロットを示す。尚、接合条件は図中に示す。(尚、本実験から。) |

| 上の上図の説明;Si基板上に形成したSnAgバンプ/Cu-CMPを処理無しで荷重印加によって直接接合を試みたが、この直後に直ぐに剥離した。この時の一対の剥離面を示す。この時、接合時荷重印加の際の温度は、100℃である。(尚、本実験から。) |

| 上の中図の説明;比較のため上図と同様な試料、すなわちSi基板上に形成した SnAgバンプ/Cu-CMPを相対向した状態で、100℃でPt触媒ギ酸処理後、直接接合した試料の破面を示す。この一対の破面において、SnAgバンプの一部が他方のCu-CMP平面上へ移着している。すなわち、接合していることを示している。(尚、本実験から。) |

| 上の下図;比較のため上の上図及び上の中図と同様な試料、すなわちSi基板上に形成した SnAgバンプ/Cu-CMPを相対向した状態で、120℃でPt触媒ギ酸処理後、直接接合した試料の破面を示す。この一対の破面において、SnAgバンプの一部が他方のCu-CMP平面上へ移着している。100℃におけるPt触媒ギ酸処理時に比較して、より多くの移着が生じている(写真観察から)。すなわち、より確り接合していることを示している。(尚、本実験から。) |

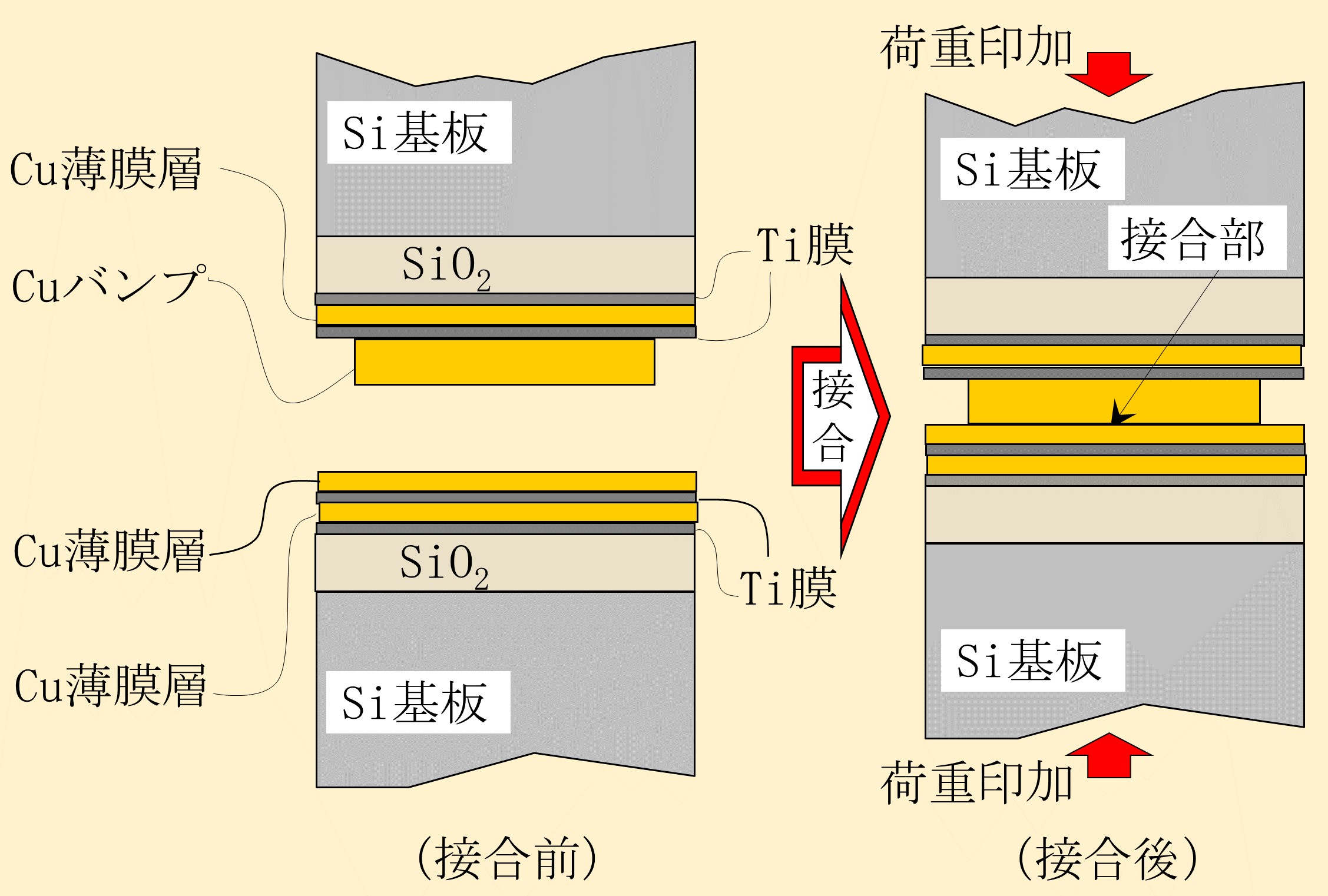

Pt触媒ギ酸処理したCuバンプ/Cu薄膜の直接接合後の接合界面の形態

| 内容 | 一対の相対向した状態のSi基板上のCu酸化膜をPt触媒ギ酸処理後に直接接合(Pt触媒ギ酸接合)した試料の接合界面を含む断面TEM(透過型電子顕微鏡)像を示す。このTEM像において、明瞭な接合界面は存在しない。 |

| 特徴 | 一方のSi基板上に下引き層(Ti層)を介して設けた薄膜状のCuバンプ(Cu酸化膜表面を有する)と、他方のSi基板上に同様にして下引き層(Ti層)を介して設けたCu薄膜層(Cu酸化膜表面を有する)(下図御参照)を、Pt触媒ギ酸処理後直接接合した試料の接合断面において、接合界面は明瞭に存在しない。しかし他方、薄膜状のCuバンプと下引き層(Ti)直下のCu薄膜層の間の界面(成膜で生じた積層界面)は、明瞭に存在(TEM像の観察から)する。この現象は、それぞれのCu薄膜をPt触媒ギ酸処理した際に生成されたCu超微粒子同士の焼結作用で一体化したのでは!,と推測できる。 |

| 図の説明;一方の薄膜Cuバンプと他方のCu薄膜から成る一対の接合試験片の断面構造、及びPt触媒ギ酸接合前後の試験片の断面構造を示す。ここで、Pt触媒ギ酸処理前の一方のCuバンプの表面、及び他方のCu薄膜の表面は、いずれもCu酸化膜を有している。この接合部は図中の矢印で示す。(尚、本実験から。) |

| 尚、Pt触媒ギ酸接合は、Pt触媒ギ酸処理過程で生ずる還元ガス(水素ラジカル)で一対の接合試料表面を処理後、試料の両側から荷重印加によって行う。 |

| 上左図の説明;薄膜Cuバンプ(Cu酸化膜を有する)及びCu薄膜(Cu酸化膜を有する)を対向した状態でPt触媒ギ酸処理後、直接接合した接合面の断面光学顕微鏡写真像を示す。この光学顕微鏡写真像において、明瞭な接合界面は存在しない。(尚、本実験から。) |

| 上右図の説明;そこで、上記の微小な接合界面領域をFIB(Focus Ion Beam)でくり抜き・作製したTEM試料を用いた透過電子顕微鏡(TEM)によって、さらに拡大した接合界面領域を示す。しかし、このTEM拡大像においても、接合界面は明瞭に存在しない。尚、Si基板上Cu薄膜(Cu酸化膜を有する)同士をPt触媒ギ酸処理(200℃)後、直接接合した試料である。(本実験から。) |