ガラス/Si基板の陽極接合

| 内容 | ガラス基板とSi基板の直接接合は、陽極接合法を用いる。この方法は、ガラス基板とSi基板間に電圧を印加することによって接合を可能にする。ガラス基板とSi基板を密着した状態で、Si基板側に陽極を、ガラス基板側に陰極をそれぞれ電気的に接続した状態で、電圧を次第に増加する。この電圧印加によって、このSi基板に密着近傍のガラス中の不純物イオン(陽イオン)は、陰極に引き寄せられる。このため、Si基板とこの密着近傍のガラス間に大きな電界が生ずる。この大きな電界によって静電引力が生ずる。この静電引力でSi基板とガラス基板の密着面は、原子間相互作用の生ずる距離まで近接し、接合する。そこで、接合面の全面に渡って気泡の無いSi基板/ガラス基板の陽極接合を用いたマイクロ流路形成を示す。 |

| 特徴 | ガラス基板は、大きなガラス板から所定のサイズにカットする時、残留ひずみが生ずる。この残留ひずみによってガラス基板は変形する。このため、ガラス基板とSi基板を重ね合わせた時、未密着部が生ずる。そこで予め、ガラス基板を二枚の平坦(例えば、Si基板)基板で両側から挟み込んだ状態で、このガラスの軟化点近傍の温度で、上記の残留ひずみ解放のための平坦化熱処理する。さらに、陽極接合の手法は、電圧印加において、低い電圧から段階的(階段的)に印加し、そして次第にこの電圧を増加して行く。(詳細については、参考文献「直接接合の基礎とその応用」を御参照)。この陽極接合後、このガラス基板/Si基板の接合体のガラス基板側を薄片化研磨する。尚、この薄片化研磨の時、接合界面の気泡、あるいは塵などの異物の混入箇所で薄片化中のガラスは、割れを生ずる。 |

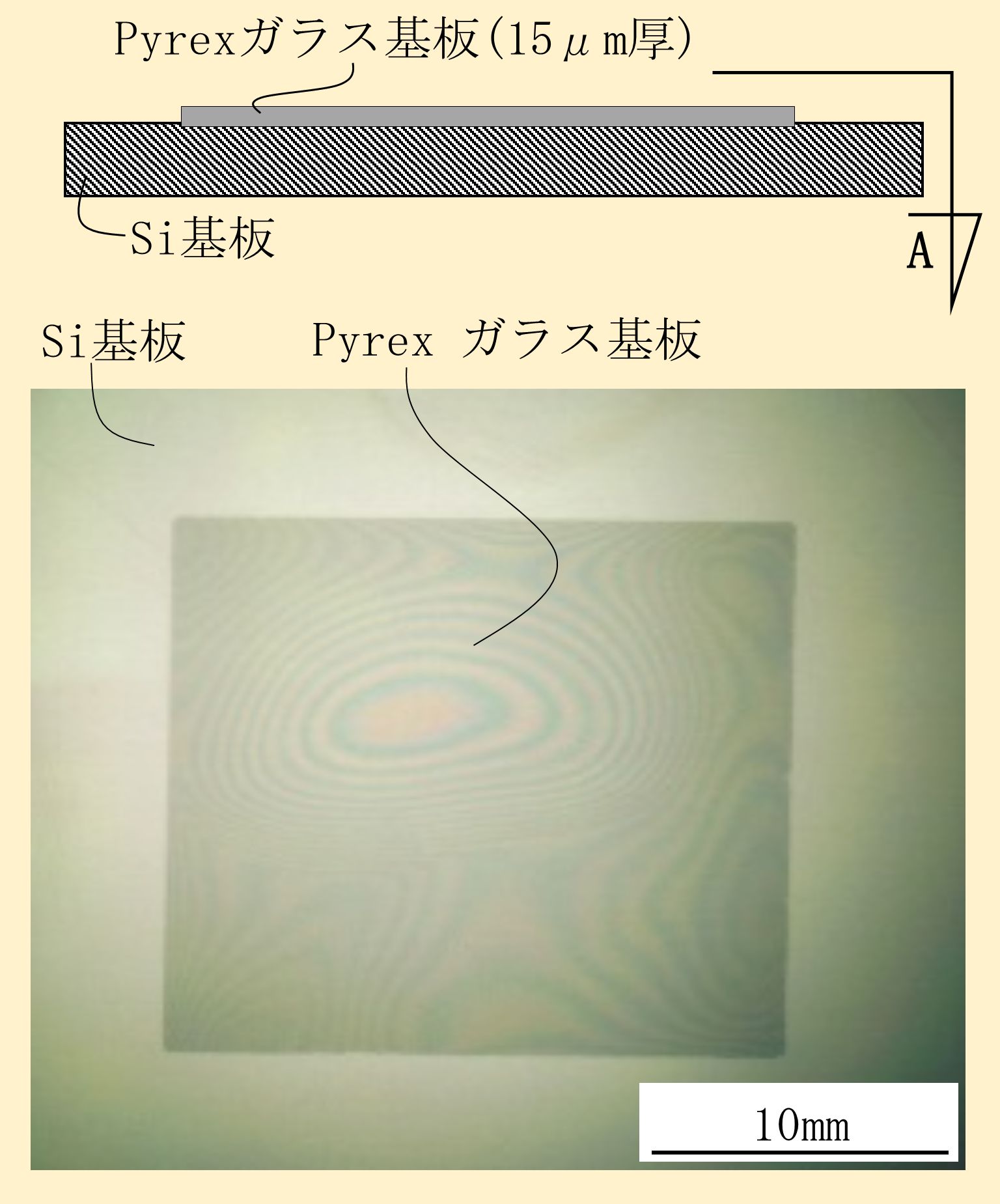

| 図の説明;ガラス基板(Pyrex ガラス基板)/Si基板の陽極接合後、このガラス基板を厚さ15μmまで薄片化研磨した表面を示す。(尚、本実験から。) |

| この光学写真は、接合面全面に渡って気泡の無い陽極接合を示している。 |

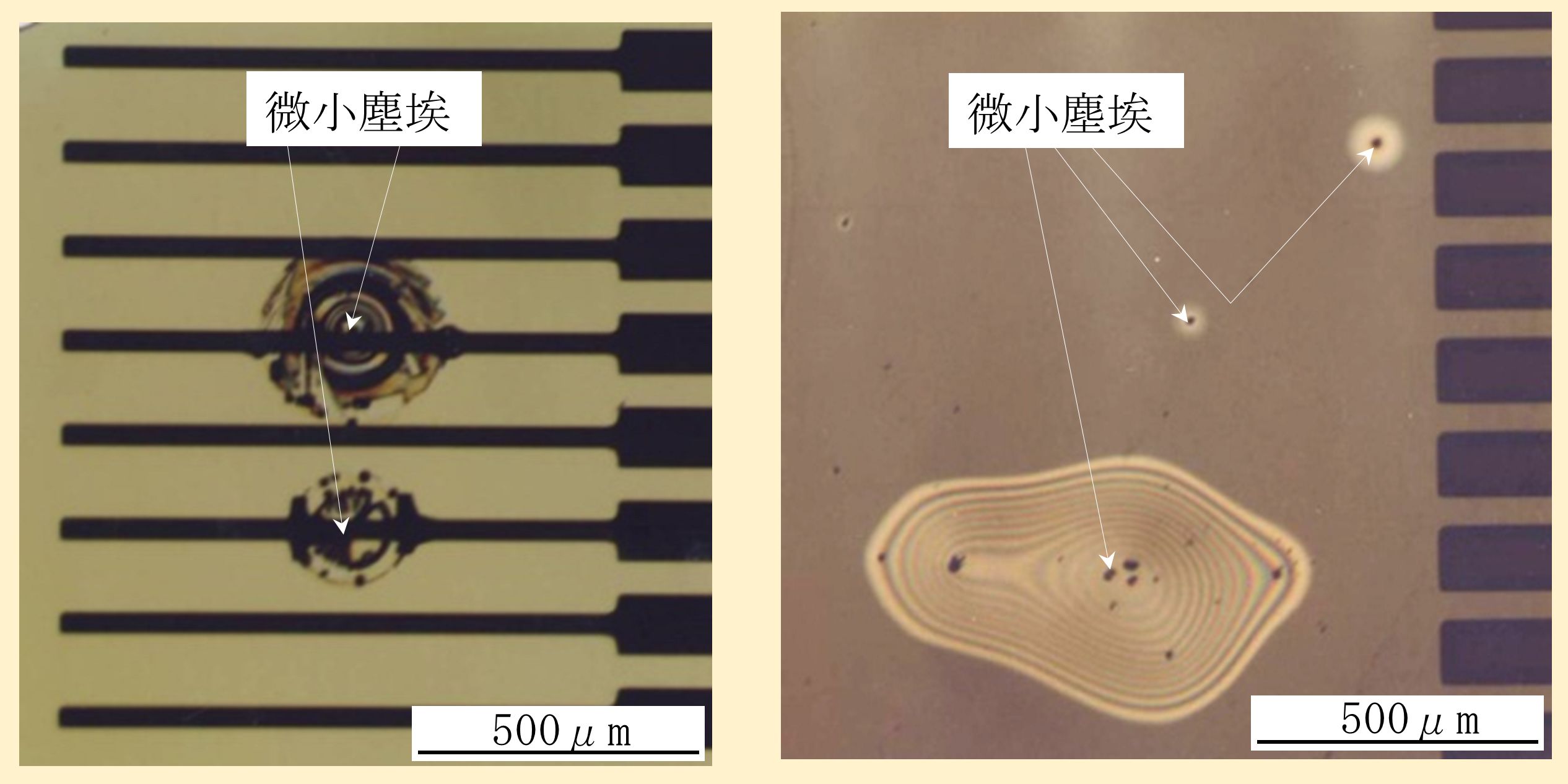

| 図の説明;ガラス基板/Si基板の陽極接合において、接合界面に混入した微小塵埃部で未接合部が生ずる。そして、研磨によるガラス基板側の薄片化工程において、このガラス基板の未接合箇所で割れが生ずる。(尚、本実験から。) |

| 尚、微小塵埃フリーの接合界面においては、上記陽極接合の方法で未接合部は生じない。(尚、本実験から。) |

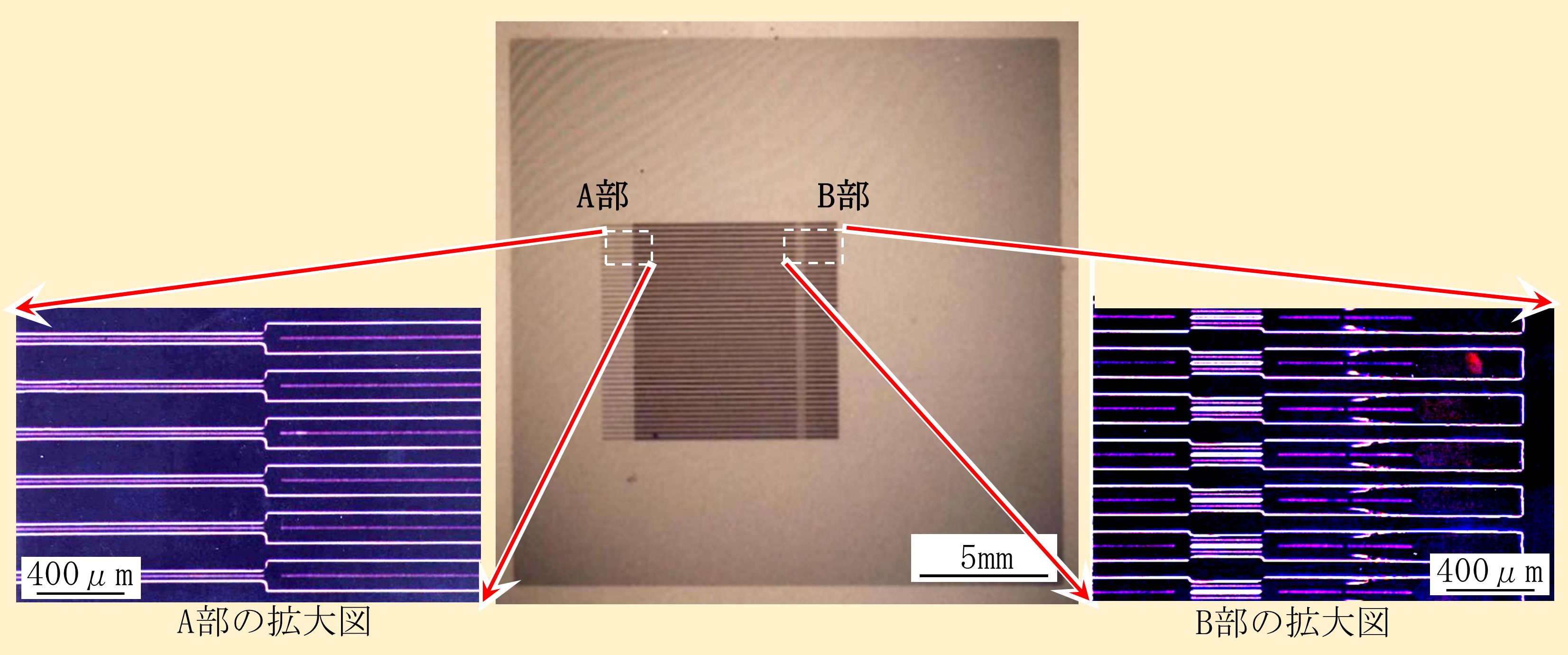

| 図の説明;流路となる溝を予め加工したSi基板/ガラス基板の陽極接合後の写真を示す。さらに、陽極接合後、ガラス基板を約6μm厚まで薄片化研磨した面を示す。上図において、ガラスの薄片化研磨過程を経た表面において、ガラスの割れは生じていない。(尚、本実験から。) |

| A部及びB部は、インクジェットの吐出ノズル部に及びインク補給部にそれぞれ利用可能である。上記ガラスは、(薄片化研磨によって)厚さ約6μmであるため、可撓性を生ずる。このため、この陽極接合体は上記のA部とB部の間の流路直上の薄片化ガラス面に圧電素子を設けた場合、液滴吐出素子として利用可能である。 |